Hệ thống đo lường kích thước hình ảnh cho phép kiểm tra trong quá trình nhanh hơn trong phạm vi của mọi người.

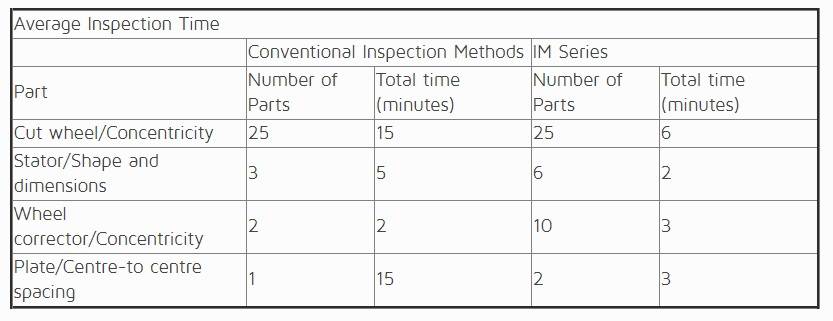

Timex là nhà sản xuất đồng hồ hàng đầu của Mỹ và hiện diện tại hơn 80 quốc gia. Fralsen, thực thể Pháp của nó, làm cho phong trào đồng hồ bằng cách sử dụng ba công nghệ – khuôn ép nhựa của các bộ phận nhỏ với chi tiết rất tốt; quay và cắt các bộ phận như bánh xe, bánh đà, các hàng rào và đinh tán; và cắt và cuộn dây của lò xo phức tạp. Các bộ phận chính xác này phải được kiểm tra với cảm biến tiếp xúc (máy so sánh, thiết bị Cary, cọc cảm) và các hệ thống quang học.

“Chúng tôi muốn thiết bị đo quang học hiện đại và hiệu quả hơn. Nói cách khác, chúng tôi muốn có thể kiểm tra nhiều phần hơn trong thời gian ít hơn “, Sylvain Scotto của phòng kiểm soát chất lượng của Fralsen. “Chúng tôi cũng muốn có một chiếc máy có thể được vận hành bởi những người không phải là chuyên gia và có thể đăng nhập các phép đo”.

Tiết kiệm thời gian

Dung sai và độ chính xác là 15 μm đối với tâm định và ± 10 μm đối với khoảng cách trung tâm đến trung tâm và khoảng cách. Có ít nhất 5 điểm quan trọng trên mỗi phần.

“Với thiết bị kiểm tra thông thường, các phép đo đã mất quá nhiều thời gian. Do đó, chúng tôi không thể đo nhiều phần và có nguy cơ nhìn ra các biến thể đáng kể trong các đợt. Trước khi có được Dòng IM, chúng tôi đã sử dụng nhiều thiết bị khác nhau. Thiết bị đo quang học của chúng tôi, mặc dù rất chính xác, không phải là rất thiết thực cho các phép đo nhanh trên cơ sở hàng ngày.

Hơn nữa, nó đòi hỏi trình độ cao để vận hành. Các kính hiển vi cửa hàng cung cấp phép đo chính xác, nhưng rất khôn lanh để vận hành và giới hạn số lượng các phép đo và bộ phận. Ngoài ra, cần phải tạo ra một điểm tham chiếu cho sự khai phá. Cuối cùng, do thời gian kiểm tra đôi khi dài, mẫu và máy chiếu của chúng tôi chỉ cho phép đo được một số lượng hạn chế và có nguy cơ sai lệch “, Scotto nói.

“Dòng sản phẩm IM đơn giản hơn để vận hành, tiết kiệm thời gian và loại bỏ các cách giải thích các phép đo. Kết quả được hiển thị thuận tiện trong màu xanh lá cây (tốt) hoặc đỏ (cho xấu). Giải pháp của Keyence cho phép một vài phần được đo đồng thời. Kích thước của các bộ phận và số lượng các yếu tố tạo nên chương trình là những giới hạn duy nhất. Không cần thiết phải có sự dẫn dắt bằng tay bởi vì hệ thống tự thực hiện nó bằng cách nhận ra hình học của mỗi phần.

Hơn nữa, kết quả có thể được lưu lại và thống kê theo dõi. Các profile phần có thể được so sánh với profile master nhập từ các file CAD. Do đó, chúng ta không còn cần phải định vị các mẫu trên các bộ phận và đo lường sự khác biệt về hình dạng bằng mắt. Máy tự động làm như vậy và trích xuất một hình ảnh của đường viền cho thấy sự khác biệt với dung sai. Nói chung, những phép đo nhanh và không đòi hỏi kỹ năng đặc biệt. ”

Lập trình thân thiện với người dùng

Hệ thống đo kích thước hình ảnh IM-6700 mới có thể đo được đến 99 điểm chỉ trong vài giây với độ lặp lại ± 1 micron. Các mục tiêu được tìm thấy và đo lường bất kể vị trí hoặc hướng của chúng và không có nguy cơ đo lường bị ảnh hưởng bởi sự thay đổi trong các cấp kỹ năng điều hành. Nhờ phương pháp phát hiện hình dạng iPASS, hệ thống xác định vị trí và góc của các mục tiêu, làm phép đo tự động.

“Bắt tay với hệ thống rất dễ dàng bởi vì bạn chỉ cần điều chỉnh trọng tâm và tải chương trình cho phần đang được kiểm tra. Tất cả các kỹ thuật viên QC tại bộ phận chất lượng sử dụng máy để kiểm tra cuối cùng các bộ phận trước khi đặt hàng. Các nhà khai thác trong cửa hàng cắt cũng sử dụng nó để đo các bộ phận nhất định trong quá trình sản xuất. Chương trình hoàn toàn thân thiện. Thời gian kiểm tra nhanh hơn cho phép chúng tôi theo dõi kích thước tốt hơn và do đó cải thiện chất lượng của một số lượng lớn các bộ phận mà chúng tôi cung cấp. Hơn nữa, chúng tôi đã không nhận được một đơn khiếu nại từ khách hàng về bất kỳ phần nào được đo trên máy. Ví dụ, chúng tôi sử dụng IM-6700 của Keyence để kiểm tra sự tập trung của mỗi bánh xe và tự động ghi các phép đo “, ông Scotto nói.

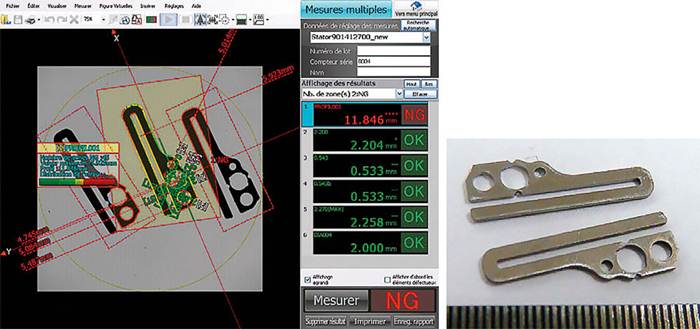

Đường viền của stator được chồng lên tệp CAD. Với phương pháp cũ (mẫu và máy chiếu), quá trình này rất dài. Bây giờ, ba phần có thể được kiểm tra trong vòng chưa đầy một phút thay vì năm phút trong năm phút. Hồ sơ cũng cho phép Cơ quan Cơ khí để xem nơi mà các bộ phận cần phải làm lại. Đường viền màu đỏ chỉ ra rằng stator nằm ở giới hạn khoan dung ở những nơi (vùng màu xanh).

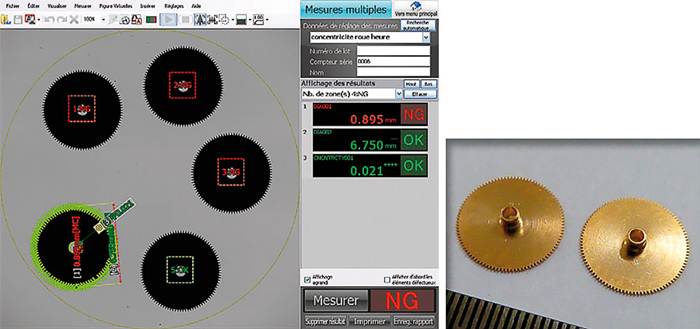

Bộ điều chỉnh bánh xe: kiểm tra độ đồng tâm của bánh răng với lỗ khoan bên trong. Với một máy chiếu hồ sơ và một mẫu, ba phần được kiểm tra trong ba phút. Với dòng sản phẩm IM, Timex có thể kiểm tra (và ghi lại) hơn 10 phần cùng một lúc trong cùng một khoảng thời gian.

Cắt bánh xe: kiểm tra tập trung của bánh răng với khoan.

Kiểm tra khoảng cách trung tâm của các mũi khoan bánh răng trên tấm nhựa. Cần ít hơn ba phút để kiểm tra hai phần.

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo, thiết bị đo lường