Được coi là một trong những triển lãm thương mại hàng đầu thế giới về máy công cụ, EMO được tổ chức luân phiên ở Ý và Đức trong các năm. Với tiêu đề là ‘thế giới kỳ diệu của gia công kim loại’, cuộc gặp gỡ trong ngành sẽ diễn ra từ ngày 4 đến ngày 9 tháng 10 năm 2021 tại Milan.

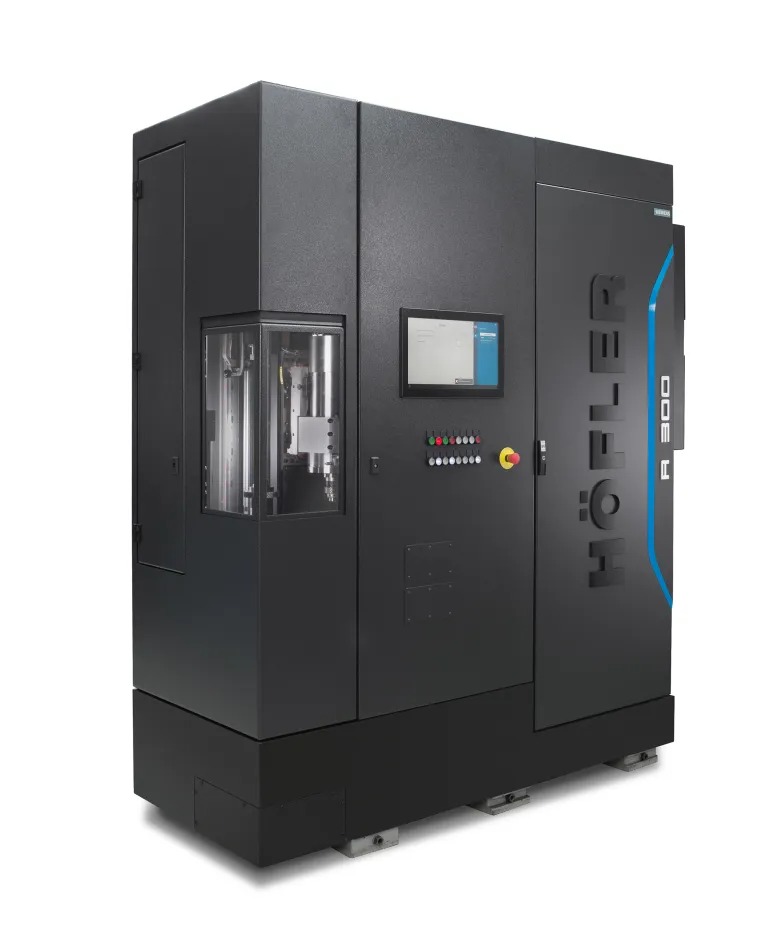

Nhà cung cấp hệ thống Klingelnberg sẽ có mặt tại triển lãm, giới thiệu những cải tiến của mình tại Sảnh 02, gian hàng D14. Chúng bao gồm sự ra mắt của Máy kiểm tra bánh răng trụ Höfler R 300 cho công nghệ kiểm tra độ chính xác cao.

Công cụ tìm tiếng ồn bánh răng

Máy kiểm tra độ lăn bánh răng trụ Höfler R 300 là máy phát triển mới nhất trong lĩnh vực công nghệ bánh răng trụ. Do các yêu cầu về chất lượng ngày càng tăng trong sản xuất hộp số quy mô lớn, một số nhà sản xuất xe và hộp số hiện yêu cầu giấy

Máy kiểm tra độ lăn bánh răng trụ Höfler R 300 là máy phát triển mới nhất trong lĩnh vực công nghệ bánh răng trụ. Do các yêu cầu về chất lượng ngày càng tăng trong sản xuất hộp số quy mô lớn, một số nhà sản xuất xe và hộp số hiện yêu cầu giấy

chứng nhận chất lượng cho tất cả các bánh răng được lắp trong hệ thống truyền động. Một yếu tố thúc đẩy mức độ kiểm tra ngày càng cao hơn nữa là tính di động điện tử, điều này đặt ra yêu cầu cao hơn nhiều đối với hành vi tiếng ồn của hộp số do loại bỏ động cơ đốt trong. Để giải quyết thách thức này, Klingelnberg đang xây dựng công nghệ thử nghiệm cuộn, một phương pháp quen thuộc từ ngành công nghiệp bánh răng côn hiện đang chuyển sang thế giới bánh răng trụ.

Được thiết kế cho tất cả năm phương pháp kiểm tra cuộn, chiếc máy nhỏ gọn này là giải pháp lý tưởng cho bất kỳ ai muốn kết hợp các chu trình kiểm tra và giảm chi phí tháo lắp đồng thời hưởng lợi từ thiết kế thân thiện với người dùng. Nhiều yêu cầu kiểm soát chất lượng đối với bánh răng chỉ có thể được đáp ứng bằng máy kiểm tra linh hoạt.

Tùy thuộc vào cấu hình, R 300 cung cấp tùy chọn sử dụng tất cả năm phương pháp kiểm tra cuộn. Chúng bao gồm thử nghiệm sườn đơn, thử nghiệm tiếng ồn do kết cấu và gia tốc góc, thử nghiệm cuộn xoắn và sườn kép. Do đó, R 300 có thể được sử dụng ở mọi điểm trong chuỗi quy trình sản xuất bánh răng trụ – từ giám sát quá trình cắt mềm đến kiểm tra các biến dạng khi tôi cứng, đến đánh giá hoạt động tiếng ồn của bánh răng sẵn sàng lắp đặt.

Xét về đường di chuyển ngang trục, R 300 bao phủ phổ thành phần tương tự như Speed Viper của Máy mài bánh răng tạo bánh răng đã được thử nghiệm và thử nghiệm của Höfler. Các bộ phận của bánh xe có thể được kiểm tra với đường kính ngoài lên tới 300 mm. Cùng với bộ phận hỗ trợ bộ đếm tùy chọn, các trục dài tới 800 mm trong các trường hợp đặc biệt có thể được phân tích để xác định hiệu suất chạy và hành vi tiếng ồn của chúng. Tuy nhiên, dấu chân của máy là 2 m2 nhỏ gọn – tiết kiệm chi phí cho không gian sản xuất đắt tiền.

Giảm thời gian đo trong phép đo nối tiếp bằng giải pháp kết hợp

Klingelnberg lần đầu tiên trình bày giai đoạn phát triển ban đầu của giải pháp lai với công nghệ đo quang học tại triển lãm EMO Hannover vào năm 2017. Ứng dụng vào thời điểm đó tập trung vào số hóa các bộ phận bánh răng đối xứng dọc trục. Do đó, các bộ phận như

bánh răng côn và bánh răng trụ cũng như các dạng hình học khác có thể được đo bằng mật độ điểm cực cao (số hóa), sau đó là quá trình xử lý bổ sung. Quá trình xử lý bổ sung này cực kỳ linh hoạt. Ngoài việc mô tả đơn giản các kết quả dưới dạng mô hình 3D,

có thể thực hiện so sánh với hình học mục tiêu CAD hoặc có thể tiến hành đánh giá hình học bằng cách tạo các chế độ xem mặt cắt. Ứng dụng này có thể được sử dụng cho kỹ thuật đảo ngược làm ví dụ.

Klingelnberg đã đạt được những tiến bộ đáng kể trong hệ thống Đo lường quang học kể từ năm 2017. Đặc biệt về hệ thống cảm biến, thu thập dữ liệu được đo và xử lý thêm, đã có những tiến bộ đáng kể. Vì lý do này, Klingelnberg đã tập trung nỗ lực vào toàn bộ chuỗi tín hiệu trong công nghệ đo lường quang học và đã hợp tác với các đối tác phát triển khác để phát triển một hệ thống đo lường được thiết kế riêng cho các yêu cầu đo lường bánh răng. Trong hệ thống này, các phần tử hoạt động, mang dòng điện, chẳng hạn như nguồn sáng công suất cao, thiết bị điện tử và xử lý tín hiệu, được bố trí tách biệt với cảm biến trong tủ điều khiển. Ưu điểm khác biệt của điều này là nó ngăn các hiệu ứng nhiệt xảy ra trên chính cảm biến cũng như xung quanh cảm biến – trên đầu dò 3D.

Với hệ thống đo lường mới, Klingelnberg trình bày một giải pháp có hệ thống cảm biến phù hợp lý tưởng cho các phép đo trong phạm vi dưới micromet. Điều này sẽ cho phép thay thế phép đo cao độ xúc giác bằng phép đo quang học, giảm đáng kể

thời gian đo trong các ứng dụng đo nối tiếp.

Để biết thêm thông tin: www.klingelnberg.com

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm