Trước đây, nhà cung cấp dịch vụ đo lường Lometec đã ‘chỉ’ tiến hành lấy mẫu lần đầu một số phôi cho một trong những khách hàng của mình, một nhà chế biến nhựa cỡ trung bình nổi tiếng. Nhưng khi một công cụ hoàn toàn mới, rất cần thiết đột nhiên bị lỗi, các nhà đo lường đã thực hiện một nhiệm vụ đặc biệt: Cung cấp dịch vụ qua đêm, họ đã số hóa các công cụ khuôn bằng cách sử dụng hệ thống quét GOM để có thể thực hiện lại chính xác và nhanh chóng. Mặc định sắp xảy ra khi giao hàng đã được ngăn chặn.

Khách hàng của Lometec sản xuất, trong số những thứ khác, vỏ chống chịu thời tiết bằng nhựa nhiệt dẻo được thiết kế để sử dụng ở vùng khí hậu khắc nghiệt. Khi số lượng theo yêu cầu bắt đầu vượt quá khả năng của công cụ hiện có, công ty đã ủy quyền chế tạo một công cụ thứ hai, giống hệt nhau—và đó là lúc rắc rối bắt đầu.

Lỗi công cụ Sau khi vượt qua lần lấy mẫu đầu tiên

Lúc đầu, mọi thứ trông có vẻ hấp dẫn: Công cụ mới đã được giao và hoạt động tốt, như đã được Lometec xác minh như một phần của lần lấy mẫu nhà ở đầu tiên. Dịch vụ đo lường 3D đã lấy mẫu 125 bộ phận và ghi lại kết quả trong báo cáo thử nghiệm mẫu ban đầu (ISTR). Khả năng xử lý đã được xác thực và bộ xử lý nhựa có thể sản xuất bằng hai công cụ cùng lúc, tăng gấp đôi sản lượng như mong muốn.

Nhưng ngay sau khi bắt đầu sản xuất hàng loạt với công cụ thứ hai, nó tỏ ra dễ bị lỗi: Các thanh trượt và miếng chèn bắt đầu bị kẹt. Nhà sản xuất công cụ đã nhanh chóng phản hồi các khiếu nại và cung cấp phụ tùng thay thế—nhưng những phụ tùng này không khớp chính xác, khiến bạn không thể trao đổi chúng một cách đơn giản, đừng bận tâm đến việc trao đổi thanh trượt và hạt dao giữa hai công cụ.

Giải pháp: Quét và làm lại – càng sớm càng tốt

Điều này đã khiến bộ xử lý nhựa nảy ra ý tưởng để Lometec số hóa và đo lường 14 miếng chèn và thanh trượt khuôn bị ảnh hưởng. Dữ liệu đo sau đó sẽ được sử dụng để làm lại các phụ tùng thay thế không chính xác.

Điều này đã khiến bộ xử lý nhựa nảy ra ý tưởng để Lometec số hóa và đo lường 14 miếng chèn và thanh trượt khuôn bị ảnh hưởng. Dữ liệu đo sau đó sẽ được sử dụng để làm lại các phụ tùng thay thế không chính xác.

Giám đốc điều hành của Lometec, Jörg Werkmeister, nhớ lại: “ Công việc của chúng tôi là so sánh các hạt dao cũ với các hạt mới và trả lại tất cả các hạt dao cho công ty càng nhanh càng tốt, để họ có thể tiếp tục sản xuất với ít nhất một công cụ. . Việc đo lường cả hai công cụ đương nhiên là ngừng sản xuất hoàn toàn.”

Nói sớm hơn làm: Bản thân là chuyên gia đo lường 3D quang học nhanh chóng, Lometec tự tin rằng họ có những gì cần thiết. Dịch vụ đo lường duy trì hai phòng đo lường được điều hòa hoàn toàn và sử dụng thiết bị đo lường của các nhà sản xuất nổi tiếng của Đức, bao gồm ba hệ thống GOM để số hóa toàn diện các nửa khuôn kỹ thuật. Jörg Werkmeister nói: “Chúng tôi đã thiết lập phòng thí nghiệm quét 3D hoàn toàn từ đầu vào năm 2016, nó hoàn toàn hiện đại . “ Bộ ba ATOS Triple Scan, ATOS Core và ATOS ScanPort của chúng tôi có nghĩa là chúng tôi được trang bị tuyệt vời cho nhiều loại công việc số hóa.” Werkmeister tiếp tục nói rằng đầu tư vào công nghệ GOM là một quyết định rất đúng đắn. “Dữ liệu đo lường mà hệ thống cung cấp rất xuất sắc.”Để đáp ứng nhu cầu về sự nhanh chóng, hai nhà đo lường đã giải quyết song song công việc của bộ xử lý nhựa: Một người làm việc với ATOS Triple Scan, người kia với ATOS Core.

Trước khi tiến hành các phép đo, các nhà đo lường đã làm sạch các thanh trượt và miếng chèn, loại bỏ các chất cặn bã như dầu mỡ và những thứ tương tự. Tiếp theo, họ áp dụng các điểm đánh dấu điểm tham chiếu có độ chính xác cao. Những điều này đảm bảo rằng phần mềm nối các hình ảnh được quét riêng biệt một cách chính xác. Jörg Werkmeister nói với chúng tôi : “Đối với quá trình số hóa, chúng tôi đã chọn các bước thực sự nhỏ . Điều này đạt được độ phân giải chi tiết cao.

Nguyên tắc quét ba lần

Nguyên tắc quét ba lần

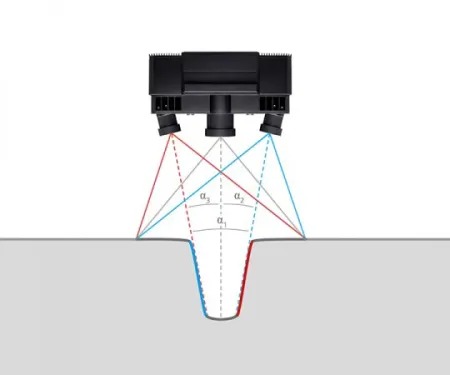

Cả hai máy quét 3D GOM được sử dụng đều hoạt động với Nguyên tắc quét ba lần: Các mẫu viền được chiếu lên bề mặt của vật thể và được chụp bởi hai camera dựa trên nguyên tắc camera âm thanh nổi. Vì đường truyền tia của cả máy ảnh và máy chiếu đều được hiệu chỉnh trước, nên có thể tính toán các điểm bề mặt 3D từ ba giao điểm tia khác nhau. Kết quả là dữ liệu đo hoàn chỉnh không có lỗ hổng hoặc điểm bất thường. Các hệ thống này có thể di động và có thể được sử dụng dễ dàng ngay cả bên ngoài phòng đo, ví dụ như tại chỗ trong các cơ sở sản xuất của khách hàng.

Phép đo phát hiện sự khác biệt

Các phép đo đã nói lên điều gì? Jörg Werkmeister tóm tắt: “Phần mềm GOM đã sử dụng dữ liệu đo lường từ thanh trượt và hạt dao của công cụ đầu tiên để tạo đám mây điểm 3D. Chúng tôi đã tải cái này lên GOM Inspect Professional để tham khảo. Sau đó, chúng tôi lấy thanh trượt 3D của công cụ thứ hai và chèn dữ liệu rồi so sánh hai bộ thực tế với thực tế. Việc so sánh trực tiếp đã làm nổi bật sự khác biệt giữa hai công cụ một cách thực sự rõ ràng.” Sử dụng nhật ký phép đo được cung cấp và dữ liệu STL tương ứng giúp sửa đổi các miếng chèn khuôn và cho phép chúng được trao đổi.

Jörg Werkmeister hài lòng với dự án thành công—và với công việc tận tụy của nhóm ông: “Phản ứng nhanh chóng của chúng tôi cho phép khách hàng đáp ứng thời hạn giao hàng theo kế hoạch.” Anh ấy nháy mắt khi nói thêm: “Tôi cá rằng công ty sẽ xem xét kỹ hơn vào lần tới khi họ vận hành một công cụ mới.”

Để biết thêm thông tin: www.gom.com

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm