Với hơn 70 triệu Xe điện và Xe hybrid (EV) được dự đoán sẽ đi vào hoạt động vào năm 2030, các OEM ô tô và các nhà cung cấp của họ đang chạy đua để phát triển thế hệ tiếp theo của ô tô, xe tải và xe buýt điện hiệu quả hơn và giá cả phải chăng.

Delta Research, một nhà sản xuất bánh răng, hộp số và các bộ phận truyền động có độ chính xác cao ở Livonia, Michigan, đã tham gia sâu vào nỗ lực của nhiều OEM hàng đầu thế giới để phát triển các bánh răng truyền động EV giúp cải thiện hiệu suất tổng thể và quan trọng nhất là tối ưu hóa âm học.

Phó Giám đốc Nghiên cứu của Delta cho biết: “Việc tìm kiếm các bánh răng hoạt động êm hơn đang thúc đẩy sự phát triển của một loại bánh răng truyền động chất lượng rất cao mới với lớp hoàn thiện giống như gương giúp giảm mài mòn và rung động — đồng thời bổ sung rất nhiều vào khối lượng công việc của Phòng thí nghiệm Chất lượng Delta vốn rất bận rộn.” Chủ tịch Điều hành Tony Werschky. Ông nói: “Việc phát triển bánh răng nguyên mẫu phụ thuộc rất nhiều vào thiết bị đo lường, và không bao giờ hơn thế nữa với những bánh răng mới này đòi hỏi các cạnh được nhân đôi có độ chính xác rất cao. “Khi chúng tôi đang lập kế hoạch hành động để mở rộng khả năng kiểm tra nâng cao cho các bánh răng, chúng tôi đã tìm thấy một giải pháp thiết thực và hiệu quả về chi phí từ Hệ thống Đo lường Gleason.”

Kiểm Tra ‘Những Chú Ngựa’ Chạy Như Mới

Gleason Giám đốc Kinh doanh Khu vực Đo lường Sản phẩm Châu Mỹ Dave Taylor đã đề xuất rằng Delta có thể tiết kiệm đáng kể chi phí thiết bị mới và bổ sung các khả năng nhanh hơn cho Phòng thí nghiệm Chất lượng của mình, chỉ bằng cách nâng cấp hai hệ thống kiểm tra bánh răng SIGMA 3 hiện có của Delta lên tình trạng như mới. Những chiếc máy Gleason này, được chế tạo vào năm 2005, vẫn được sử dụng hàng ngày nhưng chủ yếu giới hạn ở các yêu cầu kiểm tra định kỳ các bộ phận sản xuất.

“Trên thực tế, một trong những máy SIGMA đã được dành riêng trong nhiều năm để kiểm tra chỉ một bộ phận được sản xuất với số lượng lớn,” Taylor nhớ lại. “Chuyển động ngắn, có tính lặp lại cao này đã bắt đầu tạo ra một số hao mòn trên trục X (hướng tâm) và Z (dọc) sau nhiều năm sử dụng nhiều, điều này càng làm hạn chế hiệu quả của nó. Tuy nhiên, hai máy này là những ứng cử viên chính cho một chương trình nâng cấp sẽ bổ sung các khả năng và chức năng quan trọng ngang bằng với các hệ thống GMS thế hệ hiện tại của chúng tôi. Delta đã nhìn thấy tiềm năng và bật đèn xanh cho chúng tôi.”

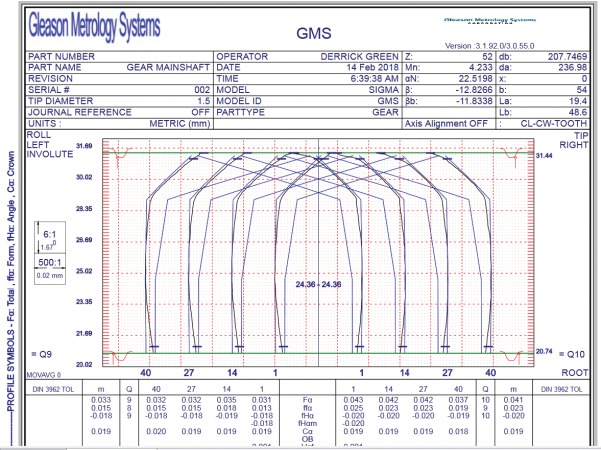

Trong khoảng bốn tuần, nhân viên dịch vụ của Gleason đã hoàn thành chương trình nâng cấp. Đối với các máy SIGMA, điều này có nghĩa là cài đặt hệ thống đầu dò quét 3-D hoàn toàn kỹ thuật số SP80H Renishaw và tất cả các phần cứng liên quan, kết hợp với việc cài đặt bộ phần mềm ứng dụng GAMA mới nhất của Gleason và hệ thống Windows, do đó đưa các máy SIGMA đến cấp độ ứng dụng hiện tại phần mềm và hệ thống thăm dò được tìm thấy trên thế hệ máy Gleason GMS mới nhất.

Ngoài ra, các thanh dẫn hướng cho trục X và Z cho một SIGMA được mô tả trước đây đã được trả lại cho cơ sở của Hệ thống Đo lường Gleason ở Dayton, OH, nơi chúng được mài lại, kiểm tra trong nhà và trả lại trong tình trạng như mới. Bệ máy, các cụm phụ, bộ phận cơ khí, ổ đĩa và động cơ trên cả hai máy SIGMA đã được kiểm tra, được xác định là hoạt động tốt và không cần thay thế hoặc tân trang lớn. Bộ điều khiển đã được nâng cấp để chạy bộ phần mềm GAMA mới và Màn hình phẳng đã được thêm vào.

Werschky nói: “Giống như có một cỗ máy mới — giờ đây chúng ta có thể làm mọi việc với các cỗ máy SIGMA mà trước đây không thể làm được.“Hệ thống đầu dò mới, cùng với phần mềm GAMA bổ sung giúp dễ dàng thay đổi và áp dụng nhiều loại bút styli để thực hiện mọi thứ, từ quét chân răng đến phân tích tiếp xúc răng đến kiểm tra bánh răng chưa biết đến kiểm tra ổ giữ, máy cắt định hình — thậm chí cả vát thẳng bánh răng. Hiện tại chúng tôi thậm chí còn có khả năng kiểm tra bề mặt hoàn thiện. Nhưng chính gói phần mềm GAMA mới thực sự tạo ra sự khác biệt. Các nhà khai thác của chúng tôi nhận thấy nó rất dễ sử dụng và giờ đây chúng tôi có khả năng xuất dữ liệu nhanh chóng và dễ dàng để tuân thủ tất cả các tiêu chuẩn công nghiệp quốc tế (AGMA, DIN, ISO, JIS, GOST) cũng như sử dụng nhiều tùy chỉnh. các gói phân tích do Gleason phát triển cho các OEM thiết bị hàng đầu.”

Với việc bổ sung tính năng GearNet của GAMA, giờ đây cả hai máy có thể chia sẻ cơ sở dữ liệu chung về các chương trình bộ phận và lịch sử kiểm tra, loại bỏ việc lập trình trùng lặp tốn thời gian trên hai máy.

Werschky nói rằng chỉ cần một hoặc hai ngày đào tạo là những người vận hành của anh ấy bắt đầu sử dụng GAMA và thực hiện kiểm tra thiết bị. Giao diện đồ họa người dùng trực quan, trỏ và nhấp giúp tạo các chương trình mới dễ dàng hơn nhiều và người vận hành được hỗ trợ trong suốt quá trình kiểm tra bánh răng với bảng thông tin hiển thị tất cả thông tin thích hợp về phôi và loại kiểm tra đang được thực hiện cũng như các biểu đồ động, thời gian thực mô tả các thử nghiệm chỉ mục, khách hàng tiềm năng và liên quan khi chúng tiến triển.

Werschky kết luận: “Không phải OEM nào cũng có mặt để bảo dưỡng đầy đủ các máy cũ của họ, chứ đừng nói đến việc cung cấp một cách hiệu quả như vậy để kéo dài thời gian sử dụng hữu ích của chúng. “ Giải pháp nâng cấp Gleason lấp đầy khoảng trống giữa những hạn chế của máy cũ và chi phí cao hơn đáng kể của máy hoàn toàn mới.”

Để biết thêm thông tin: www.delrecorp.com

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm