Tính bền vững là một chủ đề được ngành công nghiệp đặc biệt quan tâm hiện nay. Bên cạnh việc tối ưu hóa nhiều quy trình tổ chức, việc gia công hoàn chỉnh các bộ phận là một trong những giải pháp công nghệ chính giúp sản xuất hiệu quả hơn và do đó bền vững hơn. Dưới biểu ngữ Future of Sustainability in Production (tạm dịch Tương lai của sự bền vững trong sản xuất) tại một gian hàng có cùng tên gọi tại EMO Hannover 2023 đang tập trung cho chủ đề bền vững như một nhiệm vụ mà toàn xã hội cần phải giải quyết.

Hầu hết các chuyên gia công cụ chính xác và nhà sản xuất máy mài và trung tâm gia công đều rất quen thuộc với việc tối ưu hóa quy trình. Mục đích là để tìm ra quy trình hiệu quả và kinh tế nhất – và ngày càng bền vững nhất – cho từng khách hàng. Các chuyên gia công nghiệp và khoa học sẽ chỉ ra những công nghệ sản xuất nào có sẵn để sản xuất hoàn chỉnh các bộ phận thậm chí có độ phức tạp cao, từ đó làm cho quá trình sản xuất trở nên bền vững hơn.

Gia công hoàn chỉnh với các công cụ chính xác

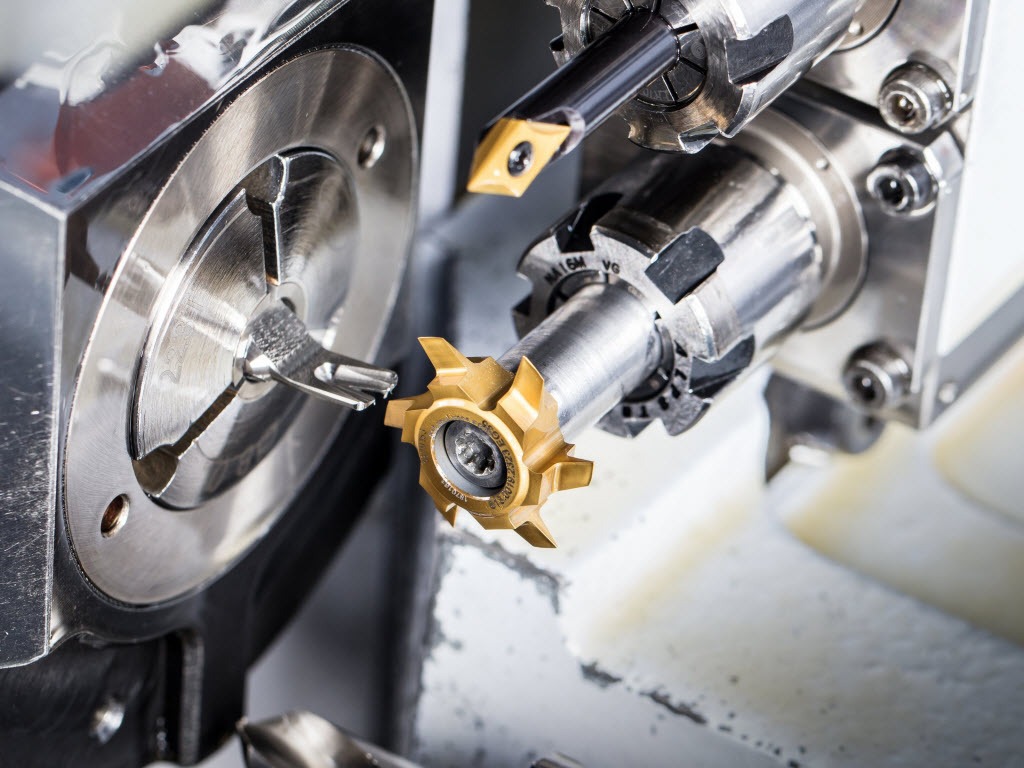

“Cung cấp hơn 25.000 công cụ tiêu chuẩn và hơn 150.000 giải pháp đặc biệt tùy chỉnh, công ty Paul Horn GmbH có trụ sở tại Tübingen có vị thế hàng đầu trên thị trường và sẽ trưng bày nhiều cải tiến, giải pháp, ứng dụng và quy trình tại gian hàng trưng bày tại EMO 2023 ở Hanover”, Giám đốc điều hành Markus Horn thông báo “Điều này có nghĩa là công ty Horn được đặt ở vị trí lý tưởng để đáp ứng các tiêu chí của gia công hoàn chỉnh, như các ví dụ thực tế sau đây cho thấy”.

Ông Markus Horn, Giám đốc điều hành công ty Paul Horn GmbH

Các công cụ Horn khác nhau đã được sử dụng để sản xuất một tick stick (tạm dịch: thanh đánh dấu) trên máy tiện tự động có ụ trượt. Bước đầu tiên liên quan đến việc xoay đường kính ngoài. Tiếp theo là phay đường viền lưỡi cắt. Công cụ này sử dụng phương pháp mài toàn bộ chiều rộng để tạo đường viền trên cũng như bề mặt dưới của lưỡi dao. Một máy cắt mũi tròn 3 mm được sử dụng để phay một vai trên lưỡi kiếm để trích xuất tick. Tiếp theo là quá trình phay lưỡi dao. Trong bước gia công tiếp theo, một sợi M7 x 0,5 bên ngoài được tạo ra, cho phép vặn nó vào vỏ bọc. Sau khi tạo sợi M7 x 0,5, các đường viền còn lại được sao chép. Sau đó, một tấm phay tròn tiếp theo phay hai vùng đối diện trên đường kính ngoài. Các bề mặt này đóng vai trò là chỗ bám và cũng là khu vực để dán nhãn. Bước cuối cùng là kết hợp các bộ phận lại với nhau. Tất cả các công đoạn sản xuất đều được tiến hành trên một máy duy nhất.

Ông Markus Horn giải thích: “Một ví dụ khác là việc gia công hoàn chỉnh đầu phun. Chi tiết này được làm bằng thép không gỉ 1.4301. Phải thực hiện nhiều thao tác gia công với các hệ thống công cụ Horn khác nhau để tạo ra bộ phận này. Bôi trơn số lượng tối thiểu (Minimum quantity lubrication – MQL) được sử dụng cho việc này. Trong quá trình quay dọc của vòi, bộ phận được bôi trơn thông qua các lỗ tưới nguội trên giá đỡ dụng cụ, giống như trong quá trình sản xuất ren ngoài. Việc doa bên trong vòi phun được thực hiện bằng dụng cụ Horn có lỗ tưới nguội trên chính tấm. Điều này truyền chất bôi trơn qua tấm đến lưỡi cắt và vùng cắt”, ông Horn nhấn mạnh: “Tất cả các công cụ được sử dụng đều là những công cụ tiêu chuẩn được bôi trơn bền vững bằng MQL. Tất cả các giải pháp cũng được thiết kế cho MQL, nghĩa là chúng không cần điều chỉnh thêm”.

“Chìa khóa trao tay thôi chưa đủ”

Việc gia công hoàn chỉnh các phôi gia công phức tạp trong một lần thiết lập giờ đây đã trở thành tiêu chuẩn. Sự phát triển trong những năm gần đây cho thấy rõ ràng nhu cầu mài không ngừng tăng lên như thế nào. Ông Heiko Zimmermann, Trưởng bộ phận Bán hàng Châu Âu tại Công ty Adelbert Haas GmbH ở Trossingen cho biết: “Tuy nhiên, điều này không chỉ áp dụng cho quá trình nghiền mà còn và trên hết là cho các quy trình sản xuất thượng nguồn và hạ nguồn. Phần mềm chắc chắn là chìa khóa thành công ở đây.

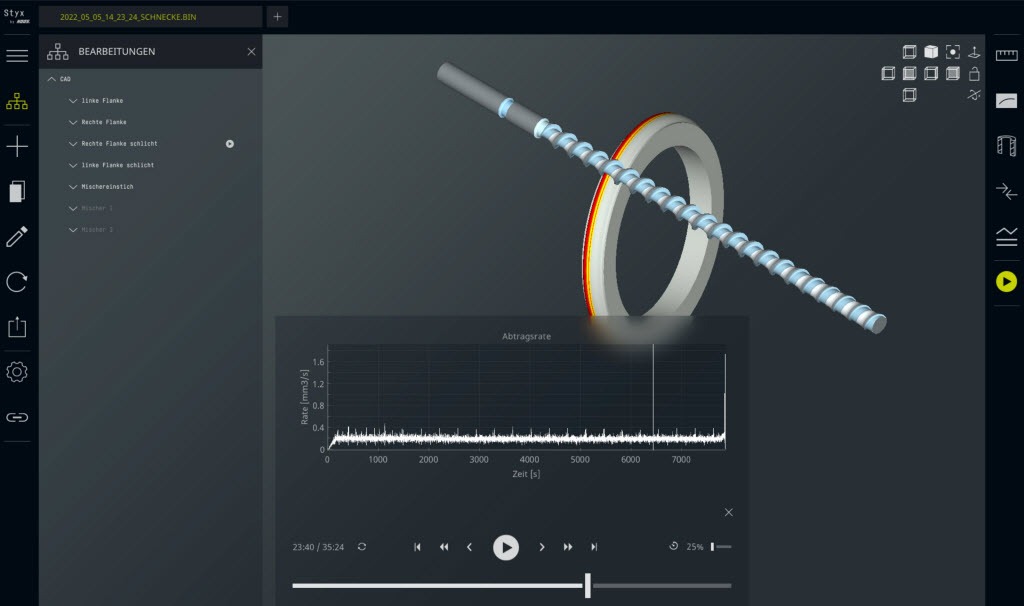

Trong những năm gần đây, việc phần mềm là yếu tố then chốt có thể giúp các nhà sản xuất phôi gia công phức tạp tiến một bước quyết định đã được các chuyên gia về độ chính xác tại công ty Adelbert Haas chứng minh nó một cách ấn tượng. Phần mềm cho phép mài trước kỹ thuật số và bù gia công có thể nhìn thấy, hiển thị tất cả các chi tiết, sự không đồng đều và chuyển tiếp. Ngay cả độ gợn sóng còn lại trên bề mặt phôi cũng được hiển thị để điều chỉnh và hiệu chỉnh chính xác nhất cũng như tối ưu hóa quy trình được tách rời khỏi máy.

Ông Zimmermann giải thích: “Kết quả là sự tiết kiệm có thể đo lường được đối với phôi và vật liệu mài mòn, đồng thời giảm đáng kể thời gian xử lý. Điều này có nghĩa là thời gian chu kỳ cạnh tranh không còn chỉ phụ thuộc vào bí quyết mài và các lần chạy gia công thử nghiệm vật lý, mà có thể tính toán trước mà không cần lãng phí thời gian và tài nguyên của máy móc. Chúng tôi sẽ chứng minh điều này và nhiều hơn nữa tại EMO Hannover 2023″.

Kiểm soát sản xuất đại diện cho một yếu tố quan trọng hơn nữa, do tầm quan trọng ngày càng tăng của việc sử dụng vật liệu, năng lượng và tài nguyên hiệu quả hơn. Trọng tâm là khả năng lập bản đồ và kiểm soát toàn bộ quy trình sản xuất. Tất cả các thành phần quy trình – chẳng hạn như máy quét thủ công, giải pháp tự động hóa, hệ thống làm sạch và máy dán nhãn, v.v. – có thể được thêm và xóa bằng kỹ thuật số, theo yêu cầu. Điều này tạo ra sự minh bạch tối đa trong việc lập kế hoạch đặt hàng – bất chấp các mức độ ưu tiên và cấu hình trạm điều khiển khác nhau được yêu cầu cho các đơn đặt hàng riêng lẻ. Đơn đặt hàng có thể được sửa đổi trong quá trình sản xuất. Điều này tiết kiệm thời gian quý báu và giúp giảm thời gian chết. Thiết lập có thể được thực hiện trong công việc hiện tại, do đó giảm thời gian ngừng hoạt động của máy móc.

Tư duy theo quy trình – Khép kín quá trình tự động hóa

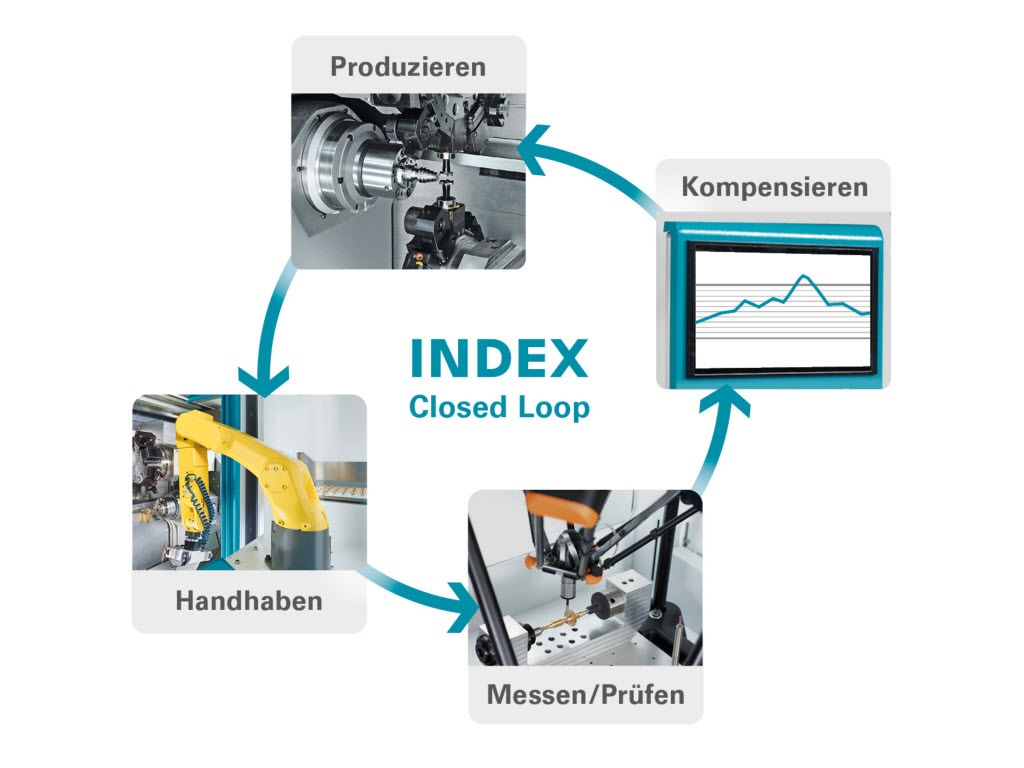

Giám đốc Tiếp thị Toàn cầu Rainer Gondek giải thích: “Công ty Werke GmbH & Co. KG, Hahn & Tessky tại Esslingen, thành phố Stuttgart được biết đến với các công cụ máy phay và tiện hiệu suất cao, nhưng ngày càng tăng nhờ các giải pháp tự động hóa. Về cơ bản, chúng được sử dụng để vận chuyển vật liệu cho máy móc, nhưng chúng cũng mở đường cho việc kiểm soát quy trình tự động – dựa trên các vòng khép kín. Đối với Chỉ mục (Index), điều này bao gồm các yếu tố sản xuất, xử lý, đo lường/thử nghiệm và các yếu tố bù trừ. Ví dụ: Người dùng sản xuất một loạt các bộ phận trên máy tiện sản xuất tự động Index. Tế bào robot Index được kết nối đảm nhận việc xử lý các bộ phận. Một robot đưa phôi từ pallet vào máy, loại bỏ nó sau khi xử lý, chuyển nó đến hệ thống kiểm tra/đo lường được cài đặt trong ô rô-bốt.

“Thiết bị kiểm tra ghi lại các kích thước có liên quan cho thành phần, được đọc theo thời gian thực bởi bộ điều khiển quy trình thông minh (IPC). Điều này giao tiếp với bộ điều khiển máy thông qua giao diện vòng kín của chúng tôi. Giao diện này cho phép khớp các đặc điểm đo được truyền đi”, ông Gondek giải thích.

Phần mềm chiến lược đo lường rất dễ sử dụng: Người dùng có thể chỉ định các quy trình đo lường cần thiết (bao gồm phép đo lên tới 100 phần trăm) cho từng thành phần, cũng như xác định phạm vi dung sai và giá trị đặc tính hiệu chỉnh. Các hiệu chỉnh công cụ được cập nhật dựa trên điều này, cho phép kiểm soát quy trình tự động liên tục mà không cần sự can thiệp của người vận hành. Điều này cho phép loại trừ các nguyên nhân điển hình gây ra sự mất ổn định của quy trình – chẳng hạn như mài mòn dụng cụ và ảnh hưởng nhiệt – được bù đắp. Nó cũng cung cấp cho người dùng một bức tranh rõ ràng về các tiến triển hiện tại ở mọi thời điểm. Ông Rainer Gondek chia sẻ: “Chúng tôi rất mong chờ đến EMO Hannover, nơi chúng tôi sẽ có thể trình bày chi tiết các giải pháp đổi mới của mình cho tất cả các đối tác quan tâm”.

Tiện động cao và gia công laser

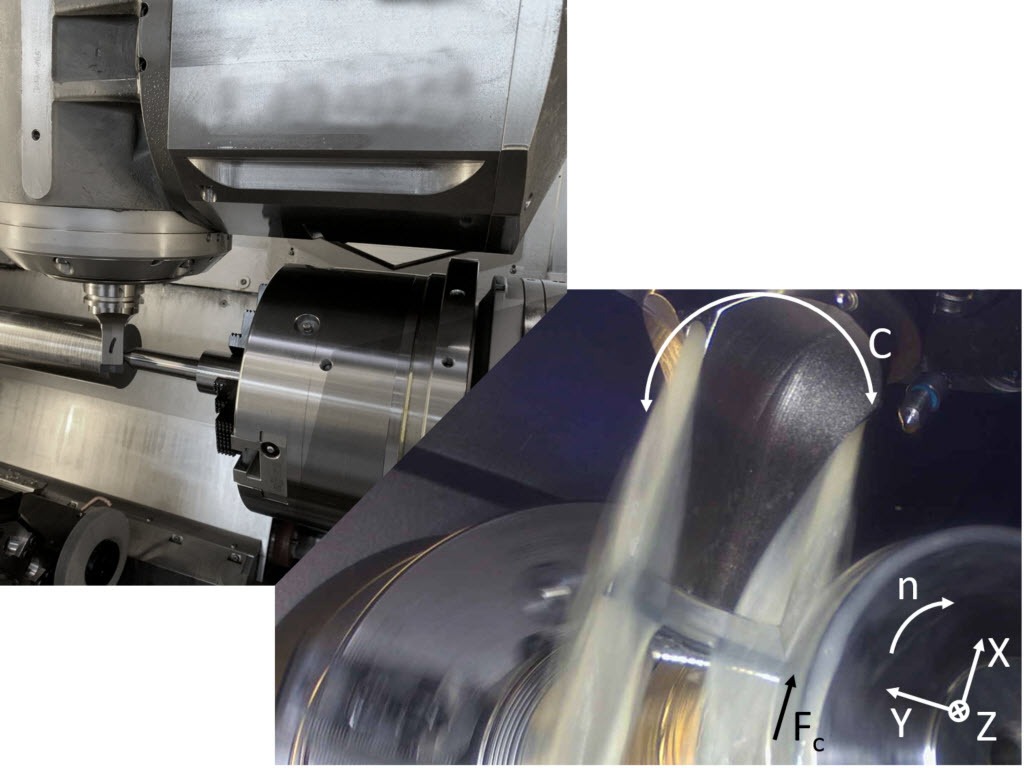

Những phát triển như các khái niệm gia công và dụng cụ mới cũng như các kết hợp quy trình mới thường được coi là cơ sở để sản xuất hiệu quả các bộ phận phức tạp. Các công cụ và chiến lược tiện mới hiện đang được Viện Công nghệ Gia công (ISF) tại Đại học Kỹ thuật Dortmund khám phá nhằm mục đích tạo ra các quy trình tiện năng động cao có thể được sử dụng trên các trung tâm gia công để gia công hoàn chỉnh. Ngoài độ cứng tăng lên nhờ ứng dụng lực tăng cường, bản thân công cụ này sẽ thay thế một số công cụ tiêu chuẩn bằng cách sử dụng tối ưu các trục Y, Z và C của trung tâm tiện/phay. Tính linh hoạt của quy trình cho phép các tính năng phức tạp được tạo ra một cách hiệu quả và năng suất hơn nhiều mà không cần thay đổi công cụ, đồng thời phân phối độ mòn của công cụ đồng đều hơn dọc theo các cạnh cắt, dẫn đến việc sử dụng công cụ lâu hơn.

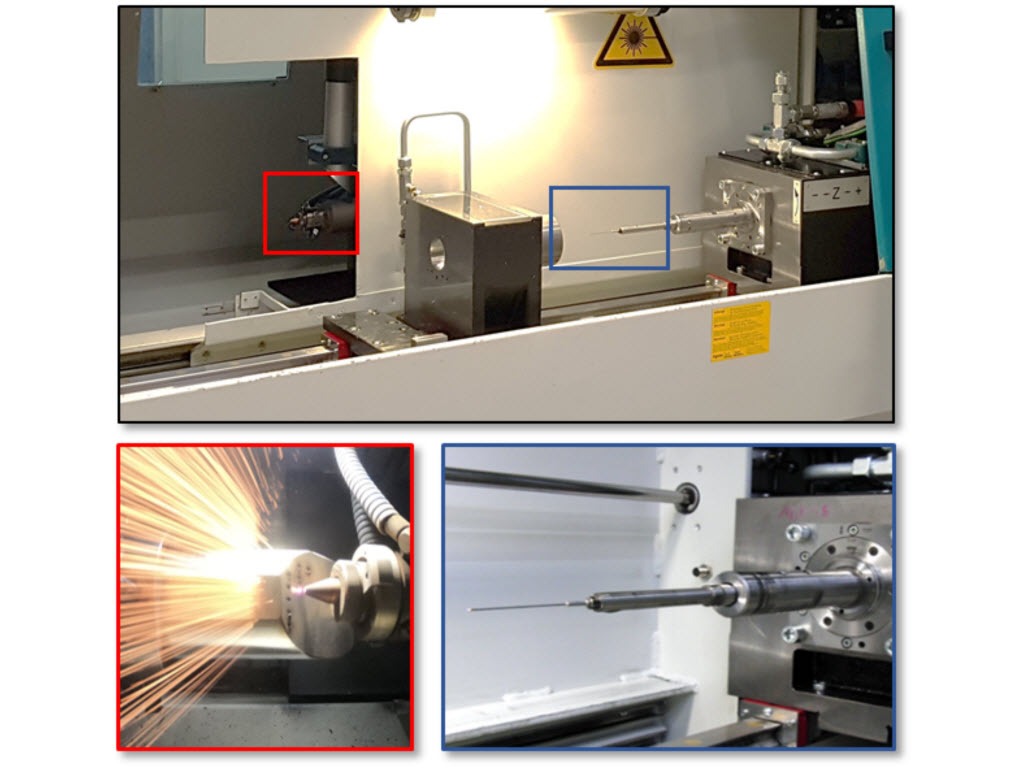

Ngoài gia công, các quy trình laser cũng đang cung cấp các khả năng ngày càng phổ biến để xử lý vật liệu, đặc biệt là sự kết hợp gia công/laser mang lại nhiều lợi thế hơn nữa. Ví dụ, việc chiếu laze các lỗ thử nghiệm kết hợp với quá trình khoan sâu trong một máy duy nhất sẽ làm tăng đáng kể tính linh hoạt. Khoan laze có thể được sử dụng để khoan các lỗ thử nghiệm trên các bộ phận có góc cạnh, cong hoặc được làm cứng bề mặt mà không làm lệch dụng cụ hoặc mài mòn dụng cụ. Sau đó, mũi khoan sâu đơn được đưa vào lỗ thử nghiệm thu được cho phép tạo ra các lỗ sâu chất lượng cao một cách đáng tin cậy.

“Những khả năng mới trong gia công hoàn chỉnh phụ thuộc vào sự phát triển của máy móc, công cụ và quy trình. Đó là lý do tại sao EMO Hannover, là hội chợ thương mại hàng đầu thế giới về công nghệ sản xuất, cung cấp một nền tảng lý tưởng để có được cái nhìn tổng quan toàn diện và từ đó xác định các giải pháp phù hợp cho các ứng dụng cụ thể”, Giáo sư Dirk Biermann, Giám đốc Viện ISF kết luận.

Sử dụng công nghệ để phát triển bền vững hơn

Là hội chợ thương mại hàng đầu thế giới về công nghệ sản xuất, sự kiện quốc tế này diễn ra từ ngày 18 đến ngày 23 tháng 9 năm 2023 khẳng định tư duy vượt trội về cả khía cạnh xã hội và công nghệ. EMO Hannover đang đặc biệt tập trung vào xu hướng lớn về tính bền vững – một chủ đề có tầm quan trọng đặc biệt trên toàn cầu. Tại Hanover, những khách tham dự sẽ được chứng kiến các bài thuyết trình thực tế về các khả năng xử lý được tối ưu hóa về mặt kỹ thuật khác nhau nhằm mục đích làm cho sản xuất bền vững hơn.

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm