Hầu hết các nhà máy đều có nhân viên kiểm tra trực quan các bộ phận để đảm bảo không có khuyết tật. Đây thường là một nhiệm vụ tốn nhiều công sức, thời gian và mang tính chủ quan cao. Các công ty dành vô số thời gian để kiểm tra các bộ phận xem có vết trầy xước, vết lõm, các bộ phận bị thiếu hoặc đặt sai vị trí và các loại vấn đề tiềm ẩn khác có thể dẫn đến việc khách hàng từ chối sản phẩm của họ. Nhiều lần, các bộ phận được vận chuyển đến khách hàng trong bao bì đắt tiền chỉ để sau đó phát hiện ra rằng khách hàng sẽ trả lại chúng mà không thanh toán. Nếu các bộ phận này có thể được sửa chữa, thì một khoản đầu tư đáng kể sẽ được thực hiện để làm lại các bộ phận đó và sau đó kiểm tra lại chúng để tìm các vấn đề còn tồn đọng. Điều này thường có thể là một quá trình lặp đi lặp lại. Cho dù bạn là nhà sản xuất phụ tùng động cơ máy bay đang phát hiện những khuyết tật nhỏ nhất trên cánh quạt máy bay hay bao bì thiết bị y tế cho các sản phẩm sạch, luôn có chỗ cho sai sót. Các tổ chức có mức độ phụ thuộc cao vào các quyết định chủ quan, do con người điều khiển để vượt qua hoặc không đạt các bộ phận và cụm lắp ráp để vận chuyển hoặc làm lại tương ứng.

Thật thú vị, đã có rất nhiều cuộc thảo luận xung quanh thị giác máy tính và sử dụng nó để phát hiện những vấn đề như vậy. Trong nhiều năm, các công ty đã triển khai thị giác máyhệ thống để kiểm tra xem một phần có được chấp nhận hay không. Các hệ thống này đã cung cấp khả năng to lớn trong việc đạt được kết quả kiểm tra trực quan điển hình chính xác hơn. Với sự xuất hiện của trí tuệ nhân tạo và các thuật toán học sâu, đã có một nỗ lực thúc đẩy quá trình ra quyết định này hoàn toàn tự động, trở nên dễ thực hiện hơn so với cách tiếp cận dựa trên quy tắc. Các tổ chức lớn đã cố gắng phát triển các công cụ phần mềm của riêng họ để đưa ra các quyết định chủ quan như vậy, với một số thành công hạn chế. Cách tiếp cận là chụp một loạt ảnh về các bộ phận tốt và xấu trên một bộ mẫu. Người ta có thể gọi những hình ảnh thử nghiệm này, được sử dụng để gắn thẻ vượt qua hoặc thất bại dựa trên quyết định chủ quan của con người. Sau đó, phần mềm máy học sẽ xây dựng một mô hình về cách con người sẽ đưa ra quyết định như vậy trên các phần liên tiếp, theo cách ‘tự động gắn thẻ’ chúng vượt qua hoặc thất bại. Kích thước mẫu thử nghiệm có thể được tăng lên và mô hình có thể được áp dụng cho hàng trăm bộ phận như vậy và kết quả có thể được phân tích để xác định độ chính xác của khả năng đưa ra các quyết định này của máy tính. Nếu có sự khác biệt, thì chính sách ra quyết định có thể được tinh chỉnh bằng cách đưa ra hướng dẫn chi tiết hơn thông qua việc đánh dấu để hoàn thiện mô hình máy học. Khi một mô hình ổn định đã được phát triển, hệ thống sẽ sẵn sàng được triển khai tới hàng nghìn hoặc hàng triệu bộ phận để kiểm tra. sau đó, chính sách ra quyết định có thể được tinh chỉnh bằng cách đưa ra hướng dẫn chi tiết hơn thông qua việc đánh dấu để hoàn thiện mô hình học máy. Khi một mô hình ổn định đã được phát triển, hệ thống sẽ sẵn sàng được triển khai tới hàng nghìn hoặc hàng triệu bộ phận để kiểm tra. sau đó, chính sách ra quyết định có thể được tinh chỉnh bằng cách đưa ra hướng dẫn chi tiết hơn thông qua việc đánh dấu để hoàn thiện mô hình học máy. Khi một mô hình ổn định đã được phát triển, hệ thống sẽ sẵn sàng được triển khai tới hàng nghìn hoặc hàng triệu bộ phận để kiểm tra.

Thật thú vị, đã có rất nhiều cuộc thảo luận xung quanh thị giác máy tính và sử dụng nó để phát hiện những vấn đề như vậy. Trong nhiều năm, các công ty đã triển khai thị giác máyhệ thống để kiểm tra xem một phần có được chấp nhận hay không. Các hệ thống này đã cung cấp khả năng to lớn trong việc đạt được kết quả kiểm tra trực quan điển hình chính xác hơn. Với sự xuất hiện của trí tuệ nhân tạo và các thuật toán học sâu, đã có một nỗ lực thúc đẩy quá trình ra quyết định này hoàn toàn tự động, trở nên dễ thực hiện hơn so với cách tiếp cận dựa trên quy tắc. Các tổ chức lớn đã cố gắng phát triển các công cụ phần mềm của riêng họ để đưa ra các quyết định chủ quan như vậy, với một số thành công hạn chế. Cách tiếp cận là chụp một loạt ảnh về các bộ phận tốt và xấu trên một bộ mẫu. Người ta có thể gọi những hình ảnh thử nghiệm này, được sử dụng để gắn thẻ vượt qua hoặc thất bại dựa trên quyết định chủ quan của con người. Sau đó, phần mềm máy học sẽ xây dựng một mô hình về cách con người sẽ đưa ra quyết định như vậy trên các phần liên tiếp, theo cách ‘tự động gắn thẻ’ chúng vượt qua hoặc thất bại. Kích thước mẫu thử nghiệm có thể được tăng lên và mô hình có thể được áp dụng cho hàng trăm bộ phận như vậy và kết quả có thể được phân tích để xác định độ chính xác của khả năng đưa ra các quyết định này của máy tính. Nếu có sự khác biệt, thì chính sách ra quyết định có thể được tinh chỉnh bằng cách đưa ra hướng dẫn chi tiết hơn thông qua việc đánh dấu để hoàn thiện mô hình máy học. Khi một mô hình ổn định đã được phát triển, hệ thống sẽ sẵn sàng được triển khai tới hàng nghìn hoặc hàng triệu bộ phận để kiểm tra. sau đó, chính sách ra quyết định có thể được tinh chỉnh bằng cách đưa ra hướng dẫn chi tiết hơn thông qua việc đánh dấu để hoàn thiện mô hình học máy. Khi một mô hình ổn định đã được phát triển, hệ thống sẽ sẵn sàng được triển khai tới hàng nghìn hoặc hàng triệu bộ phận để kiểm tra. sau đó, chính sách ra quyết định có thể được tinh chỉnh bằng cách đưa ra hướng dẫn chi tiết hơn thông qua việc đánh dấu để hoàn thiện mô hình học máy. Khi một mô hình ổn định đã được phát triển, hệ thống sẽ sẵn sàng được triển khai tới hàng nghìn hoặc hàng triệu bộ phận để kiểm tra.

Trong thời kỳ Covid-19, các công ty đã phải cắt giảm lực lượng lao động của mình bằng cách sa thải nhân viên hoặc bằng cách giãn cách an toàn. Người ta không còn có thể có một hàng thanh tra làm việc rất gần nhau. Nhiều công nhân đã bị nhiễm coronavirus hoặc đang nghỉ phép. Một số chỉ đơn giản là làm việc tại nhà có thể theo dõi kết quả từ xa. Trong những trường hợp như vậy, nhu cầu về các giải pháp nhà máy thông minh như vậy sử dụng thị giác máy tính và trí tuệ nhân tạo là nhiều hơn bao giờ hết. Với mong muốn tự động hóa và tự chủ hóa các hoạt động, các tổ chức đã dựa vào các nhà cung cấp giải pháp để cung cấp cả giải pháp thị giác máy 2D và 3D, robot và không phải robot để giúp đưa ra quyết định tốt hơn về các bộ phận của họ, nhanh hơn, lặp lại nhiều hơn và ít nhân công hơn.

Chúng ta hãy xem một ví dụ về một công ty sơn phủ mà người dùng kiểm tra để ‘xem xét’ các bộ phận theo cách thủ công. Họ có sáu nhà điều hành như vậy xem xét lớp phủ trên các bộ phận kim loại của họ. Đôi khi họ có thể phát hiện ra một số điểm không nhất quán như hố hoặc tích cực. Thường có vết trầy xước. Bộ phận càng có nhiều lỗi thì người vận hành càng dành nhiều thời gian để kiểm tra và ghi lại lý do từ chối bộ phận đó. Thị giác máy không chỉ có thể xác định lỗi mà còn có thể phân loại chúng và báo cáo kết quả theo cách rất dễ theo dõi. Quy trình công việc này thậm chí có thể bao gồm OCR để liên kết kết quả với số sê-ri được in trên lưỡi dao.

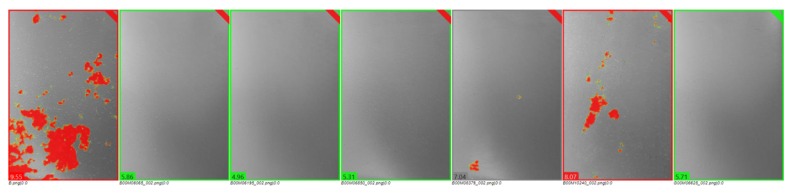

Hình ảnh của một phần mẫu thể hiện chất lượng bề mặt. Các lỗi được đánh dấu bằng màu đỏ.

Một bộ phận hoàn hảo thường chỉ mất vài phút để kiểm tra và một bộ phận không hoàn hảo có thể mất đến ba mươi phút. Vì có hàng ngàn bộ phận cần được kiểm tra mỗi ngày nên sáu người vận hành phải có mặt tại xưởng, kiểm tra các bộ phận trong hai ca. Điều này khiến công ty phải trả hơn 120.000 đô la mỗi tháng (hoặc 1,44 triệu đô la mỗi năm) cho chi phí lao động. Nếu chúng tôi đề xuất rằng trung bình mất khoảng 10 phút để kiểm tra mỗi bộ phận, thì chúng tôi sẽ đạt được năng suất khoảng 500 bộ phận mỗi ngày, hoặc khoảng 2.000 bộ phận mỗi tháng. Với việc triển khai công nghệ thị giác máy tính, được hỗ trợ bởi các thuật toán học sâu để ra quyết định, một công ty như vậy có thể đạt được lợi ích trên nhiều mặt. Một hệ thống như vậy chỉ mất 100 mili giây để thu thập và xử lý dữ liệu. Nếu cho phép 3 giây mỗi phần để kiểm tra, chúng tôi có thể ước tính rằng toàn bộ lô bộ phận có thể được kiểm tra trong khoảng 2 phút cho mỗi bộ phận, bao gồm cả việc bốc dỡ các bộ phận. Cải thiện thông lượng sẽ lớn hơn gấp năm lần khi sử dụng hệ thống mới, tạo ra 500 bộ phận mỗi ngày, với một người vận hành bốc dỡ tại một trạm, giải phóng các nguồn lao động khác để giải quyết các vấn đề khác nhau trong nhà máy.

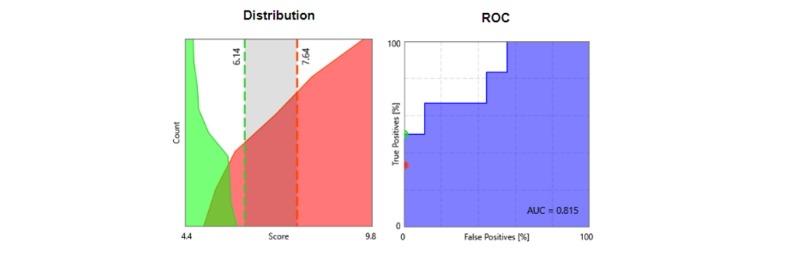

Điểm số được chỉ định cho mỗi hình ảnh và được sử dụng để xác định xem nó ở dưới hay trên ngưỡng được coi là đạt hay không đạt. Ngưỡng được xác định tự động và cũng có thể được cải thiện với sự tương tác của con người khi cần thiết.

Một cách khác để xem xét điều này là thông qua lăng kính giảm chi phí thuần túy. Trong ví dụ của chúng tôi, công ty đã chi khoảng 7.200 đô la mỗi ngày để kiểm tra 500 bộ phận. Giờ đây, với khoản đầu tư vào hệ thống và chi phí cho một người vận hành trong một năm cộng lại vào khoảng 200.000 đô la, sẽ có một khoản tiết kiệm chi phí đáng kể trong toàn bộ hoạt động. Không chỉ tiết kiệm chi phí trực tiếp mà tác động đến sự hài lòng của khách hàng và tỷ lệ giảm lợi nhuận từ những khách hàng không hài lòng là vô cùng lớn. Nhiều khi, các bộ phận được coi là đạt tiêu chuẩn nhưng thực tế lại có một số lỗi và đã được chuyển đến tay khách hàng. Điều này dẫn đến một lượng lợi nhuận đáng kể và khả năng mất việc kinh doanh từ một số khách hàng không hài lòng.

Ví dụ này nêu bật nhiều lợi ích của việc triển khai mức độ tự động hóa bằng thị giác máy tính với mức độ thông minh cao. Chi phí thấp hơn, độ tin cậy cao hơn trong kiểm tra, tài liệu tốt hơn, tính nhất quán trong việc chấp nhận và từ chối và nói chung loại bỏ tính chủ quan do con người tạo ra là điều đáng để thực hiện. 3D infotech tự hào giới thiệu công nghệ này cho tất cả các loại ngành công nghiệp có thể hưởng lợi từ kỷ nguyên mới trong kiểm tra trực quan.

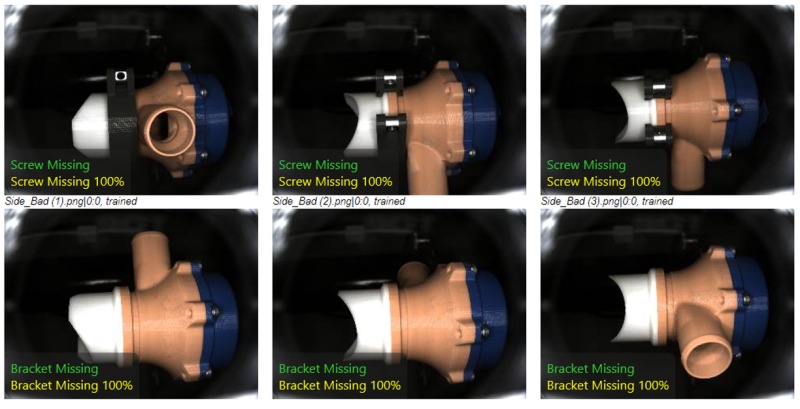

Trên đây là một ví dụ xác minh lắp ráp. Trong một số trường hợp, bạn có thể thấy thiếu vít hoặc giá đỡ. Bộ phận đã được xem ở nhiều góc độ khác nhau, dẫn đến kiểm tra trực quan 3D hoàn chỉnh.

Trên đây là một ví dụ xác minh lắp ráp. Trong một số trường hợp, bạn có thể thấy thiếu vít hoặc giá đỡ. Bộ phận đã được xem ở nhiều góc độ khác nhau, dẫn đến kiểm tra trực quan 3D hoàn chỉnh.

3D Infotech có hơn 15 năm kinh nghiệm phát triển và triển khai phần mềm trong ngành đo lường chuyên cung cấp giải pháp cho các công ty sản xuất trong ngành Hàng không vũ trụ, Ô tô và Điện tử tiêu dùng.

Để biết thêm thông tin: www.3dinfotech.com

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm