Các hệ thống đo lường thông thường như máy đo tọa độ (CMM) thường được sử dụng để kiểm soát chất lượng trong các ngành công nghiệp khác nhau. Hầu hết các hệ thống kiểm tra dựa trên tiếp xúc truyền thống được đặc trưng bởi thời gian chu kỳ đo dài. Chuyển đổi để đo các bộ phận khác và lập trình kèm theo cũng làm tăng thêm độ trễ. Hơn nữa, các công nghệ đo lường dựa trên tiếp xúc không phù hợp để tạo ra một lượng lớn điểm dữ liệu cần thiết cho các bề mặt phức tạp.

Do những hạn chế này, các hệ thống như CMM không phải là giải pháp lý tưởng để kiểm tra 3D trên dây chuyền sản xuất. Để giải quyết những vấn đề này, DWFritz Automation đã phát triển nền tảng đo lường ZeroTouch. Hệ thống sử dụng nhiều công nghệ cảm biến không tiếp xúc để đo nhanh theo ba chiều và theo thời gian thực. Sau đó, phần mềm độc quyền của ZeroTouch sẽ tạo ra một đám mây điểm 3D dày đặc có độ chính xác cao. Ngoài ra, bằng cách đơn giản hóa các quy trình lập trình phức tạp, ZeroTouch giảm thời gian cấu hình hệ thống xuống chỉ còn vài giờ, tiết kiệm đáng kể thời gian và chi phí sản xuất.

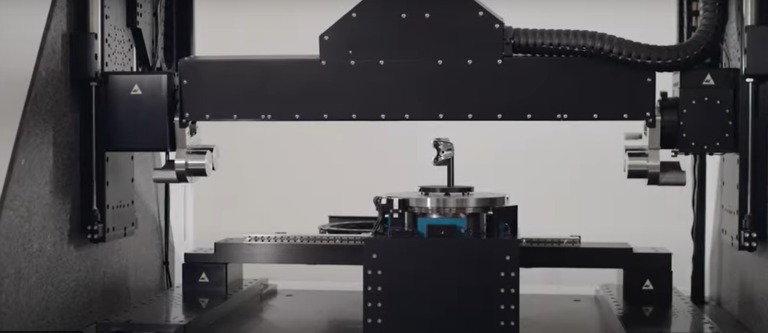

David Mendez, phó chủ tịch bộ phận kinh doanh ZeroTouch tại DWFritz Automation giải thích : “Kiểm soát chất lượng là rất quan trọng trong hoạt động sản xuất . “Việc chuẩn bị, chẳng hạn như lập trình, cũng như bản thân quá trình đo lường, thường mất nhiều thời gian và dẫn đến chi phí cao. Ngoài ra, các nhiệm vụ kiểm tra được yêu cầu cho sản xuất thường xung đột với các yêu cầu đo lường khác, chẳng hạn như các yêu cầu từ dây chuyền sản xuất khác, thử nghiệm trước khi sản xuất hoặc thậm chí là R&D”.Nền tảng đo lường do DWFritz phát triển có kiến trúc 5 trục thu thập hàng triệu điểm dữ liệu mỗi giây trong một lần quét để tạo ra đám mây điểm 3D dày đặc. Hệ thống này cho phép đo nhanh các dạng hình học của bộ phận phức tạp và kiểm tra chính xác các bộ phận phức tạp nhất với độ lặp lại cao.

David Mendez, phó chủ tịch bộ phận kinh doanh ZeroTouch tại DWFritz Automation giải thích : “Kiểm soát chất lượng là rất quan trọng trong hoạt động sản xuất . “Việc chuẩn bị, chẳng hạn như lập trình, cũng như bản thân quá trình đo lường, thường mất nhiều thời gian và dẫn đến chi phí cao. Ngoài ra, các nhiệm vụ kiểm tra được yêu cầu cho sản xuất thường xung đột với các yêu cầu đo lường khác, chẳng hạn như các yêu cầu từ dây chuyền sản xuất khác, thử nghiệm trước khi sản xuất hoặc thậm chí là R&D”.Nền tảng đo lường do DWFritz phát triển có kiến trúc 5 trục thu thập hàng triệu điểm dữ liệu mỗi giây trong một lần quét để tạo ra đám mây điểm 3D dày đặc. Hệ thống này cho phép đo nhanh các dạng hình học của bộ phận phức tạp và kiểm tra chính xác các bộ phận phức tạp nhất với độ lặp lại cao.

Hệ thống sử dụng thiết kế ổ trục không khí phẳng độc đáo giúp giảm thiểu lỗi chồng dung sai. Thiết kế ma sát gần như bằng không cung cấp chuyển động cực kỳ trơn tru, tốc độ cao của các giai đoạn chính xác và cải thiện khả năng lặp lại và tái tạo thiết bị đo (GRR). Ngược lại, đầu dò xúc giác thường hoạt động ở tốc độ chậm hơn vì chúng cần tiếp xúc vật lý với bề mặt chi tiết. Các phép đo tiếp xúc chủ yếu được giới hạn ở các lần quét 2D – thường tạo ra các phần hoặc đường viền trong khi ZeroTouch có thể tạo ra các bề mặt 3D hoàn chỉnh với một lưới các điểm dữ liệu chính xác và dày đặc. Việc thu thập các điểm dữ liệu cực kỳ nhanh chóng, với tốc độ lên tới 4 triệu điểm/giây. Ngoài ra, hệ thống này còn kết hợp nhiều công nghệ khác nhau như laser và cảm biến tiêu điểm màu với camera độ phân giải cao với khả năng chiếu sáng đa quang phổ. Hơn nữa, người dùng linh hoạt trong việc lựa chọn công nghệ cảm biến phù hợp để có được kết quả đo tối ưu nhất. Ví dụ: các bề mặt bóng hoặc gương sẽ yêu cầu các cảm biến cụ thể như cảm biến ánh sáng trắng đồng tiêu hoặc giao thoa kế. Mặt khác, cảm biến biên dạng laser có thể cần thiết cho các bề mặt có ‘mờ’ như kết thúc.

Nền tảng đo lường nhanh hơn đáng kể so với CMM thông thường

Trong quá trình phát triển ZeroTouch, người ta đặc biệt chú ý đến các vấn đề mà CMM thông thường gặp phải: thu được kết quả nhanh chóng, chính xác và có thể lặp lại để theo kịp thời gian của chu kỳ sản xuất. Hầu hết các hệ thống kiểm tra truyền thống đều có vấn đề cụ thể về tốc độ, tính dễ sử dụng và tính khả dụng của máy móc. Do đó, công nghệ đo lường truyền thống không hỗ trợ kiểm tra nội tuyến hoặc thậm chí lấy mẫu nhanh.

Cung cấp cho người vận hành một công cụ dễ sử dụng để thực hiện kiểm tra chất lượng nhanh chóng của nhiều loại bộ phận được sản xuất bởi các dây chuyền khác nhau là rất quan trọng để đảm bảo chất lượng của các dây chuyền sản xuất, ngoài việc đẩy nhanh quá trình sản xuất. CMM thường được đặt trong các phòng kiểm tra được kiểm soát về môi trường, điều này thường ảnh hưởng đến tính khả dụng của máy. Nếu các bộ phận được kiểm tra trong phòng đo lường trong quá trình sản xuất, thì sẽ có “hàng đợi” bộ phận, do tính khả dụng của máy hạn chế cùng với thời gian thiết lập CMM dài.

Cung cấp cho người vận hành một công cụ dễ sử dụng để thực hiện kiểm tra chất lượng nhanh chóng của nhiều loại bộ phận được sản xuất bởi các dây chuyền khác nhau là rất quan trọng để đảm bảo chất lượng của các dây chuyền sản xuất, ngoài việc đẩy nhanh quá trình sản xuất. CMM thường được đặt trong các phòng kiểm tra được kiểm soát về môi trường, điều này thường ảnh hưởng đến tính khả dụng của máy. Nếu các bộ phận được kiểm tra trong phòng đo lường trong quá trình sản xuất, thì sẽ có “hàng đợi” bộ phận, do tính khả dụng của máy hạn chế cùng với thời gian thiết lập CMM dài.

ZeroTouch đã được thiết kế chính xác để giảm thiểu những vấn đề này, nhanh chóng, linh hoạt, dễ sử dụng và tương thích với môi trường sản xuất.

ZeroTouch cho phép kiểm tra 100% bộ phận. Ngoài ra, ZeroTouch được đặc trưng bởi tính dễ sử dụng. Bằng cách cung cấp cho người vận hành một công cụ dễ sử dụng, các loại bộ phận khác nhau được sản xuất trên các dây chuyền khác nhau có thể được kiểm tra nhanh chóng. Khả năng như vậy sẽ cho phép đánh giá nhanh các dây chuyền sản xuất và tăng tốc độ sản xuất.

Kiến trúc độc đáo của ZeroTouch có 5 trục độc lập; một cầu quay – giống như Gonio – được trang bị nhiều cảm biến không tiếp xúc, bao gồm laser và cảm biến tiêu điểm màu, giúp tăng đáng kể tốc độ kiểm tra khi đo toàn bộ bề mặt bộ phận, vì không có thời gian thay đổi cảm biến. Cầu cảm biến có thể định cấu hình cho phép lựa chọn cảm biến phù hợp và tối ưu nhất để phù hợp với hình dạng và bề mặt của bộ phận, bên cạnh các kích thước phức tạp được đo. Những cải tiến như vậy kết hợp với bàn quay ngang và 3 trục tịnh tiến dẫn đến năng suất của các bộ phận cao hơn và tăng công suất, cho phép kiểm tra 100% trong dây chuyền thay vì chỉ lấy mẫu.

Thiết kế sáng tạo của ZeroTouch thể hiện một cải tiến đáng chú ý trong việc vượt qua thách thức về khả năng lặp lại trong môi trường sản xuất khắc nghiệt. Vì nó có thể thực hiện song song nhiều phép đo bằng cách sử dụng các cảm biến khác nhau, các bộ phận và cụm lắp ráp có thể được phân tích nhanh hơn đáng kể so với CMM thông thường.

Mendez cho biết: “Các cảm biến có thể được định cấu hình cho các phép đo GD&T cụ thể và bộ phận, và trong một lần quét, hệ thống có thể thu thập các điểm dữ liệu để tạo mô hình 3D mật độ cao . “Điều này cho phép đo các vật thể làm từ nhiều loại vật liệu có hình học phức tạp, bao gồm lỗ, đường cắt dưới, góc xiên và bề mặt, một cách nhanh chóng và với độ chính xác đến từng micromet. Đồng thời, hệ thống cung cấp khả năng tái tạo và lặp lại kết quả rất cao.”

Các cảm biến không tiếp xúc khác nhau trên cầu đo lường có thể được hiệu chỉnh dễ dàng bằng phần mềm trực tiếp thông qua nền tảng đo lường. Hơn nữa, thời gian được tiết kiệm nhờ sự đơn giản mà các bộ phận và cụm lắp ráp có thể được đặt trên bàn đo, thay vì yêu cầu các thiết bị định vị phức tạp. Điều này không chỉ làm giảm thời gian chuẩn bị đo lường mà còn cho phép tiết kiệm chi phí trực tiếp trong thiết kế, phát triển và quản lý vật cố định.

Mendez nói: “Điều quan trọng nữa là ZeroTouch không có dấu hiệu hao mòn và mang lại hiệu suất như cũ qua từng năm . “Vì vậy, chúng tôi đã cho nó một hệ thống mang không khí phẳng” . Các bộ phận chuyển động, chẳng hạn như bệ đo và cảm biến, hầu như không tạo ra ma sát trong quá trình đo. Kế hoạch kiểm tra bộ phận có thể được tạo trong vòng vài giờ và được lưu trữ trong hệ thống thực thi sản xuất (MES) để quản lý và truy xuất. Mendez cho biết: “Người dùng được hỗ trợ bởi các công cụ trực quan có hướng dẫn bằng menu, khiến cho kiến thức lập trình chuyên sâu giờ đây trở nên không cần thiết . “Thay vào đó, các kế hoạch kiểm tra có thể được chuẩn bị bằng các chức năng kéo và thả.”

Dữ liệu đo lường cho từng thành phần được giữ lại để đảm bảo tính toàn vẹn của dữ liệu. Sau đó, các kế hoạch dành riêng cho thành phần có thể được truy cập trong MES để đo nhanh. Theo tùy chọn, các bộ phận hoặc cụm lắp ráp có thể được cung cấp mã vạch để đọc bằng đầu đọc mã vạch trên bo mạch. Sau đó, kế hoạch kiểm tra tương ứng sẽ được tải tự động từ MES. Phần mềm điều khiển cung cấp độ an toàn cá nhân cao bằng cách đảm bảo rằng hệ thống không di chuyển miễn là cửa của tủ thiết bị đóng cắt mở hoặc nếu màn chắn sáng của hệ thống bị nhiễu.

Phần mềm với các công cụ phân tích tích hợp để kiểm soát chất lượng nhanh hơn

Đám mây điểm ba chiều có thể được phân tích ngay sau quá trình đo. Tích hợp với các công cụ phân tích đã được chứng minh cho phép so sánh chính xác kết quả quét với các mô hình CAD của bộ phận hoặc bộ phận tham chiếu đã được quét và đo lường trước đó để không chỉ kiểm tra dung sai hình học và kích thước, mà còn đối với các vấn đề khác chưa được phát hiện trước đó như khuyết tật bề mặt. Sử dụng kiểm soát quy trình thống kê (SPC), lỗi hoặc sai lệch ngoài dung sai có thể được phát hiện nhanh chóng và báo cáo thích hợp có thể được gửi lại cho MES. Điều này có thể cho phép điều chỉnh các tham số quy trình trong các quy trình sản xuất đầu nguồn để giảm thiểu sản phẩm bị loại bỏ ở đầu nguồn.

Hệ thống hiện tại đo các bộ phận có kích thước lên tới 300 x 300 x 300 mm và nặng tới 10 kg.

Để biết thêm thông tin: www.dwfritz.com

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm