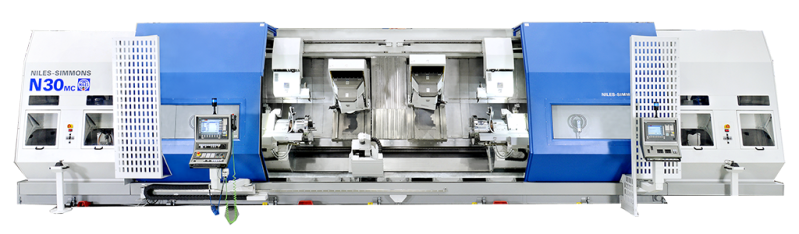

NILES-SIMMONS đã phát triển khái niệm gia công ‘Gia công cửa đóng’ để đáp ứng các yêu cầu ngày càng tăng liên quan đến việc sản xuất các bộ phận và linh kiện phức tạp, có độ chính xác cao ban đầu cho ngành hàng không.

Khái niệm này cho phép gia công hoàn chỉnh các bộ phận trong một quy trình liên tục trong một máy và không có bất kỳ sự can thiệp nào của người vận hành. Nó có thể áp dụng cho các loại bộ phận khác nhau mà trước đây phải được sản xuất trong một số bước quy trình trên nhiều loại máy khác nhau.

Khi sử dụng khái niệm ‘Gia công cửa kín’, một bộ phận thô được kẹp vào máy và sau một số quy trình kẹp lại và kẹp lại hoàn toàn tự động, bộ phận này có thể được tháo ra như một bộ phận hoàn thiện. Quá trình gia công chạy hoàn toàn không bị gián đoạn và tùy thuộc vào độ phức tạp của bộ phận, các ca có thể chồng lên nhau một số lần trong suốt chu kỳ.

Vì quy trình chạy hoàn toàn tự động nên thời gian liên quan đến các quy trình xử lý bộ phận sử dụng nhiều lao động, việc di chuyển các bộ phận giữa một số máy bị loại bỏ và việc lưu trữ bộ phận vận hành trung gian có thể giảm bớt. Tương tự như vậy, các nhiệm vụ dành cho người vận hành cũng được giảm bớt do cần ít máy móc hơn và ít sự can thiệp của người vận hành hơn.

Bằng cách tích hợp tất cả các công nghệ cần thiết vào một máy, chẳng hạn như tiện, phay, khoan, khoan lỗ sâu, cắt ren chai, mài bánh răng, bào điện, mài và đo lường, không cần sử dụng các máy đơn lẻ cụ thể, dẫn đến một hệ thống sản xuất tiết kiệm chi phí hơn đáng kể trong dài hạn.

Bằng cách tích hợp tất cả các công nghệ cần thiết vào một máy, chẳng hạn như tiện, phay, khoan, khoan lỗ sâu, cắt ren chai, mài bánh răng, bào điện, mài và đo lường, không cần sử dụng các máy đơn lẻ cụ thể, dẫn đến một hệ thống sản xuất tiết kiệm chi phí hơn đáng kể trong dài hạn.

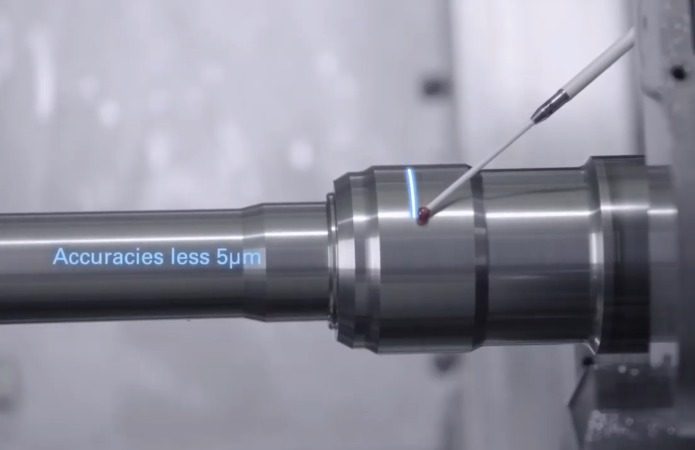

Để thực hiện khái niệm NILES-SIMMONS đã giới thiệu một số công nghệ gia công và đo lường mới. Hệ thống đạt được quy trình có độ chính xác cao đáng tin cậy <5µm bằng cách sử dụng phép đo bộ phận quét bằng cảm biến đo Renishaw SPRINT và bù công cụ tự động sau khi cắt phép đo. Ngoài SPRINT, còn có các cảm biến đo cảm ứng khác như Renishaw RMP60 hoặc RMP600 để thực hiện các tác vụ đo khác.

Quá trình quét trên máy bằng đầu dò SPINT có thể phát hiện các lỗi dạng đối tượng có thể bị bỏ qua khi sử dụng hệ thống kích hoạt cảm ứng.

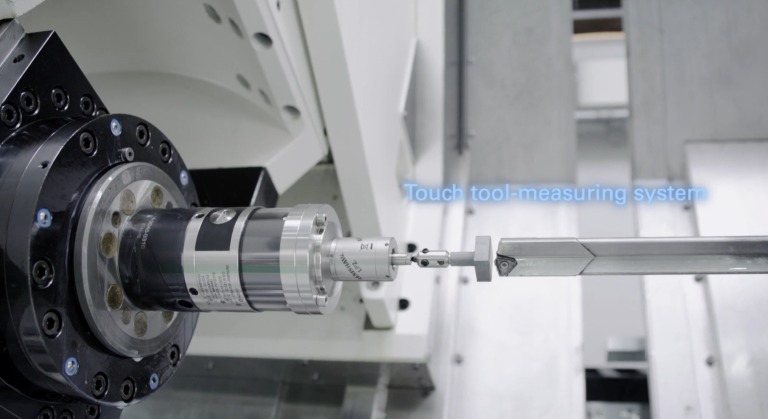

Đồng thời, quá trình đo tất cả các công cụ cần thiết cũng diễn ra, một lần nữa hoàn toàn tự động trong máy bằng cách sử dụng hệ thống đo cảm ứng cho các công cụ cố định và hệ thống đo laze quang học cho các công cụ đối xứng quay.

Để đáp ứng số lượng lớn dụng cụ cần thiết để sử dụng, có thể cấu hình hai ổ chứa dụng cụ ở đầu và ụ sau với sức chứa lên đến 144 dụng cụ mỗi ổ để phục vụ cho bộ phận phay tiện nhiều trục. Các công cụ có thể được trao đổi tự động vào khu vực làm việc từ hai bên.

Ngoài ra, đối với các nhiệm vụ gia công cụ thể, một ổ tích dao bổ sung có thể được áp dụng cho trục dẫn hướng hoặc thanh trượt thanh móc lỗ phía ụ. Ổ tích dao dài này có tối đa 16 vị trí cho các hộp dao dài. Những công cụ dài này cũng được trao đổi tự động vào slide thứ hai.

Các dụng cụ dài có chiều dài lên đến hai mét có thể được vận hành với áp suất chất làm mát cao lên đến 300 bar và tương ứng với tốc độ dòng chảy cao lên đến 150 l/phút. Do đó, bất kỳ yêu cầu khoan lỗ sâu nào cũng có thể đạt được như một phần của quy trình cực kỳ ổn định và đáng tin cậy. Chất làm mát được kiểm soát nhiệt độ có thể được lập trình bằng cả kiểm soát áp suất hoặc thể tích và được giám sát thông qua các cảm biến.

Để tối ưu hóa bề mặt của các bộ phận, cũng có thể tích hợp các hoạt động mài trong máy. Bánh mài có thể được trao đổi, đo lường và mài mòn hoàn toàn tự động. Để đánh lửa, cũng có sẵn các cảm biến. Chất làm mát, cần được đặt gần quy trình, được điều khiển và định vị bằng một trục NC riêng biệt, có thể lập trình.

Một máy được trang bị cao nhất với bộ phận tiện-phay, thanh trượt thanh móc lỗ, mâm dao (đáy), trục chính và trục đối diện cũng như các bộ phận tựa ổn định và thay đổi công cụ có thể được cấu hình với tối đa 32 trục NC. Do sự phức tạp này, một hệ thống CAD/CAM với bộ xử lý hậu kỳ tích hợp là rất cần thiết.

Ngoài ra, giường máy bê tông đặc biệt làm mát bằng chất lỏng được sử dụng để đạt được độ ổn định nhiệt độ cao hơn và đảm bảo độ chính xác được yêu cầu bất chấp sự thay đổi của nhiệt độ. Các trung tâm gia công cũng được trang bị các bộ phận giảm chấn và giảm rung như hình học trượt tối ưu hóa FEM, các bộ phận kẹp thủy lực của các trục bộ phận, các bề mặt giảm chấn theo hướng gia công và thanh dẫn con lăn của các trục gia công có kích thước 45/55.

Để đảm bảo hoạt động rõ ràng và dễ dàng, nó được sử dụng bảng điều khiển Siemens OP 19 với màn hình cảm ứng bổ sung để theo dõi quá trình.

Tính bảo mật của quy trình trong khái niệm ‘Gia công tại cửa’ được tăng cường đáng kể thông qua các mô-đun phần mềm toàn diện NILES-SIMMONS được thúc đẩy bởi ngành công nghiệp 4.0, chẳng hạn như phần mềm bù sai số thể tích, điều chế trục chính, bù trục, hỏng dụng cụ và giám sát truyền động.

Sự tương tác trơn tru của các thành phần phần mềm này với các công nghệ đo lường và gia công phức tạp cũng như thiết kế máy linh hoạt và được hình thành tốt sẽ tạo nền tảng cho ‘Gia công khép kín’ thành công mà không cần sự can thiệp của người vận hành. Khái niệm gia công hiệu quả này đang được vận hành thành công tại nhiều cơ sở của khách hàng trên toàn thế giới.

Để biết thêm thông tin: www.niles-simmons.de

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm