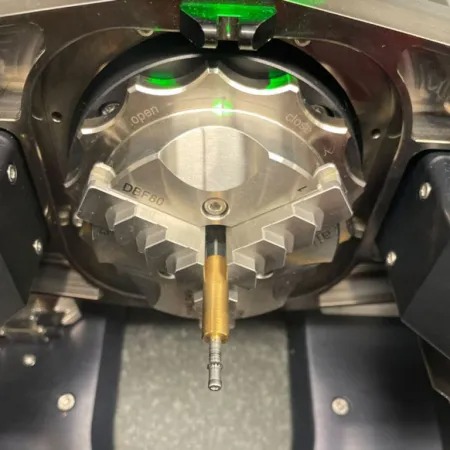

Giảm tiếng ồn và độ rung của dụng cụ nha khoa là một trong những mục tiêu chung của Viện Khoa học Sản xuất wbk tại Viện Công nghệ Karlsruhe (KIT) cùng với nhà sản xuất các sản phẩm và công nghệ nha khoa nổi tiếng thế giới, Dentsply Sirona. Trong dự án ProIQ, các phương pháp đảm bảo chất lượng theo định hướng chức năng của các bánh răng vi mô đang được nghiên cứu bằng cách tích hợp công nghệ đo lường nội tuyến. Mục đích là để kiểm soát thích ứng quy trình hobbing để tăng chất lượng thành phần đồng thời giảm phế liệu. Trong dự án này, máy đo tọa độ quang học µCMM của Bruker Alicona được sử dụng.

Xu hướng thu nhỏ và sử dụng ngày càng nhiều các bộ phận có độ chính xác cao với dung sai vài µm đặt ra những thách thức lớn cho các công ty sản xuất. Vivian Schiller và Daniel Gauder là nghiên cứu sinh tiến sĩ tại Viện Khoa học Sản xuất wbk tại KIT. Đối với nhà sản xuất sản phẩm nha khoa quốc tế Dentsply Sirona, họ đang nghiên cứu các vòng kiểm soát chất lượng thông minh, công nghệ đo lường (trong dây chuyền và trong quá trình) và các chiến lược ghép nối thành phần để sản xuất các thành phần có độ chính xác cao. Mục tiêu rõ ràng của họ là tạo ra các vòng kiểm soát chất lượng theo nghĩa sản xuất khép kín. Do đó, việc tích hợp đo lường nội tuyến vào hệ thống sản xuất giúp cải thiện chất lượng sản phẩm và tăng hiệu quả trong sản xuất.

Xu hướng thu nhỏ và sử dụng ngày càng nhiều các bộ phận có độ chính xác cao với dung sai vài µm đặt ra những thách thức lớn cho các công ty sản xuất. Vivian Schiller và Daniel Gauder là nghiên cứu sinh tiến sĩ tại Viện Khoa học Sản xuất wbk tại KIT. Đối với nhà sản xuất sản phẩm nha khoa quốc tế Dentsply Sirona, họ đang nghiên cứu các vòng kiểm soát chất lượng thông minh, công nghệ đo lường (trong dây chuyền và trong quá trình) và các chiến lược ghép nối thành phần để sản xuất các thành phần có độ chính xác cao. Mục tiêu rõ ràng của họ là tạo ra các vòng kiểm soát chất lượng theo nghĩa sản xuất khép kín. Do đó, việc tích hợp đo lường nội tuyến vào hệ thống sản xuất giúp cải thiện chất lượng sản phẩm và tăng hiệu quả trong sản xuất.

Giảm độ rung của dụng cụ nha khoa

Sau quá trình cài đặt ban đầu tại viện KIT, Bruker Alicona µCMM được tích hợp trực tiếp vào môi trường sản xuất của Dentsply Sirona tại xưởng sản xuất. “Là một phần của dự án ProIQ, chúng tôi đo địa hình bề mặt của các vi bánh răng có biên dạng phức tạp trong phạm vi mô-đun nhỏ hơn 0,3, tập trung vào các sườn răng. Các tham số hình học sau đó được trích xuất từ các đám mây điểm đã chụp. Ngoài ra, chúng tôi rút ra các tham số định hướng chức năng, chẳng hạn như độ lệch đường quay, từ các đám mây điểm,” Vivian Schiller giải thích. Ví dụ, những sai lệch nhỏ nhất có thể dẫn đến giảm độ rung của dụng cụ nha khoa – điều này có lợi cho cả nha sĩ và bệnh nhân.

Phải chú ý đến bề mặt của các thành phần kim loại do phản xạ, nhưng cũng phải chú ý đến các sườn dốc của chúng. Vivian Schiller: “Khu vực chân răng là thách thức lớn nhất, vì các mặt đối diện của khoảng trống hội tụ tại khu vực này.”

Độ không đảm bảo đo thấp và thời gian đo ngắn

Để tìm ra hệ thống đo phù hợp cho nhiệm vụ này, các hệ thống khác cũng đã được xem xét trong giai đoạn chuẩn bị dự án. Nói chung, các tiêu chí khác nhau – chẳng hạn như tốc độ đo, độ không đảm bảo đo, cũng như mật độ thông tin – đóng một vai trò quan trọng trong lĩnh vực công nghệ đo microgear. Mặc dù các phương pháp xúc giác đã được sử dụng trong một thời gian dài với độ không đảm bảo của phép đo thấp, nhưng tích hợp nội tuyến đặc biệt đưa ra một thách thức do hình học chạm nổi. Các hệ thống đo lường thể tích cung cấp mức độ thông tin cao và cho phép thu nhận hình ảnh 3D ngay cả với các đường cắt xén. Chúng cũng có độ không đảm bảo đo tương đối cao và yêu cầu thời gian đo lâu hơn.

Cuối cùng, µCMM ghi điểm với biến thể lấy nét: “Nếu vật liệu phôi hợp tác về mặt quang học và các vết cắt xén không được coi là lý do để loại trừ, thì Biến thể lấy nét cung cấp các bản ghi phép đo hai chiều, không tiếp xúc với mật độ điểm đo cao,” Vivian Schiller cho biết. Khi đánh giá các hệ thống khác nhau, đặc biệt nhấn mạnh vào thời gian đo ngắn và độ không đảm bảo đo thấp.

Tăng chất lượng thành phần với ít phế liệu hơn

Lợi ích rõ ràng của các phép đo: Các thông số tiêu chuẩn (VDI/VDE 2612) và các thông số mô tả chức năng (sau khi thử nghiệm lăn một mặt VDI/VDE 2608) có thể được suy ra dựa trên dữ liệu đo được ghi trực tiếp. Cũng có thể đạt được những cải thiện về chất lượng bền vững: Bắt đầu từ các tham số được đánh giá, quy trình hobbing có thể được kiểm soát một cách thích ứng, nghĩa là tăng chất lượng thành phần với ít phế liệu hơn.

Trí tuệ nhân tạo để dự đoán chức năng của toàn bộ sản phẩm

Trong tương lai, nhóm nghiên cứu KIT muốn ngày càng dựa vào trí tuệ nhân tạo (AI). Ngoài việc kiểm soát thích ứng quy trình hobbing, một phương pháp để lắp ráp thích ứng các bánh răng siêu nhỏ đang được phát triển: Dựa trên dữ liệu đo lường và các tính năng thu được từ các đám mây điểm, các mô hình AI sẽ dự đoán chức năng của các cặp bánh răng siêu nhỏ có thể có. Sau đó, một thuật toán tối ưu hóa có thể cho phép lắp ráp riêng lẻ hoặc có chọn lọc các bánh răng được sản xuất.

Để biết thêm thông tin: www.alicona.com

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 3d, máy đo cmm, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm