Thông qua những nỗ lực không ngừng của các thế hệ nhà khoa học và kỹ thuật viên, công nghệ laser đã được phát triển và hoàn thiện. Từ giai đoạn phát triển công nghệ nguyên tắc ban đầu đến lĩnh vực ứng dụng thực tế.

Trong thế kỷ 21, công nghệ laser, đặc biệt là công nghệ xử lý laser được ứng dụng trong lĩnh vực công nghiệp đã được phổ biến và đạt được những hiệu quả kinh tế và xã hội đáng kể. Nó đã góp phần tích cực vào sự phát triển của khoa học tự nhiên, công nghệ và sự tiến bộ của nền kinh tế xã hội.

Nguyên tắc gia công laser

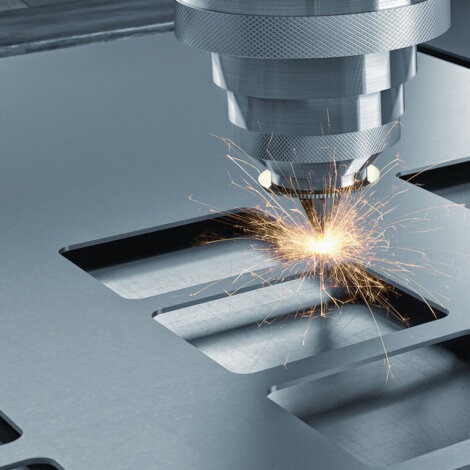

Công nghệ xử lý laser tạo ra chùm tia laser có mật độ năng lượng cao bằng cách tập trung năng lượng ánh sáng qua thấu kính, sử dụng các đặc tính của chùm tia laze và tương tác vật liệu để cắt, hàn, xử lý bề mặt, đục lỗ và gia công vi mô ( kể cả kim loại và phi kim).

Là công nghệ sản xuất tiên tiến, công nghệ xử lý laser đã được sử dụng rộng rãi trong ô tô, điện tử, điện tử, hàng không, luyện kim, sản xuất máy móc, v.v.Nó ngày càng đóng vai trò quan trọng trong việc nâng cao chất lượng sản phẩm, năng suất lao động, tự động hóa, giảm thiểu ô nhiễm và tiêu hao nguyên liệu. Trong các lĩnh vực khác nhau, cắt laser, đánh dấu laser và hàn laser được sử dụng rộng rãi nhất.

Ứng dụng của công nghệ laser

Laser được sử dụng như một công cụ sản xuất trong nhiều lĩnh vực công nghiệp khác nhau. Khả năng tiên tiến của chúng cho phép xử lý bất kỳ loại vật liệu nào và đảm bảo chất lượng thành phần cao

1 – Cắt bằng tia laser

Các kỹ thuật cắt truyền thống bao gồm cắt gas, cắt gia công, cắt đột, cắt plasma,… Mặc dù tốc độ cắt nhanh và độ dày cắt lớn, nhưng độ chính xác của kích thước cắt rõ ràng là không tốt. Chi phí cắt lớn và chi phí xử lý tiếp theo cao hơn.

Mặc dù cắt gia công có độ chính xác cao, nhưng tốc độ cắt quá chậm và không thể cắt đường cong phức tạp. Bên cạnh đó, tổn thất vật liệu là nghiêm trọng trong quá trình cắt. Hiệu quả cắt bao cao hơn, chi phí thấp nhất, nhưng chất lượng xử lý không cao, phạm vi xử lý bị hạn chế.

Chất lượng cắt rất kém, đặc biệt là khi gia công tấm dày và tấm có hình dạng đường cong phức tạp. Mặc dù cắt plasma hiệu quả hơn, tiết diện cắt tốt hơn so với các phương pháp trên nhưng độ chính xác khi cắt chỉ có thể đạt đến mức milimet. Nói cách khác, nó chỉ có thể được sử dụng cho gia công thô và gia công bán tinh.

Những ưu điểm của công nghệ cắt laser

- Tốc độ cắt nhanh

- Hiệu quả cao

- Phạm vi gia công rộng

- Khi gia công, vết vắt trơn tru vì nó thay thế công cụ hoặc ngọn lửa truyền thống bằng chùm sáng.

- Không cần xử lý thêm.

- Vùng ảnh hưởng nhiệt cắt nhỏ.

- Biến dạng tấm nhỏ

- Đường cắt nhỏ

- Không có áp lực cơ học trong vết cắt

- Không có lưỡi cắt

- Độ chính xác gia công cao

- Độ lặp lại tốt

- Không làm hỏng bề mặt tấm

- Lập trình CNC

- Không cần mở khuôn

- Tiết kiệm kinh tế và thời gian

- Đặc biệt khi gia công đường cong, lợi thế là rõ ràng nhất.

So với cắt bao hình, bề mặt gia công nhẵn và không có dấu vết lưỡi dao rõ ràng trong đường cong gia công bao hình. Do tấm cố định trong quá trình xử lý, nó cũng tránh được trầy xước khi bề mặt tấm di chuyển.

Cắt laser là sử dụng chùm tia laser mật độ năng lượng cao tập trung để chiếu sáng phôi, sao cho vật liệu được chiếu xạ nhanh chóng tan chảy, bốc hơi, cắt bỏ hoặc đạt đến điểm bắt lửa. Đồng thời, phôi bị cắt bằng cách thổi vật liệu nóng chảy bằng luồng không khí tốc độ cao với cùng một trục của chùm tia.

Cắt laser là một trong những phương pháp cắt nóng. Cắt laser có thể được chia thành bốn loại:

- Cắt bằng laser

- Khắc laser vàay hơi bằng laser

- Cắt laser nóng chảy

- Cắt oxy b kiểm soát vỡ

2 – Hàn laser

Hàn laser là một lĩnh vực quan trọng của công nghệ laser. Hàn laser hoạt động bằng cách sử dụng các xung laser năng lượng cao để làm nóng vật liệu trong các khu vực nhỏ. Năng lượng của bức xạ laser khuếch tán thông qua quá trình dẫn nhiệt đến vật liệu và vật liệu bị nóng chảy để tạo thành một bể nóng chảy cụ thể.

Hàn laser chủ yếu dành cho vật liệu tường mỏng, hàn các bộ phận chính xác. Nó có thể thực hiện hàn điểm, hàn đối đầu, hàn chồng, hàn kín, v.v.

Các tính năng chính bao gồm:

- Tỷ lệ rộng sâu cao

- Chiều rộng mối hàn nhỏ

- Khu vực ảnh hưởng nhiệt nhỏ

- Biến dạng nhỏ

- Tốc độ hàn nhanh

- Đường hàn mịn và đẹp

- Không cần gia công hoặc gia công đơn giản sau khi hàn

- Chất lượng đường hàn cao

- Không có lỗ khí

- Kiểm soát chính xác

- Đèn tập trung nhỏ

- Độ chính xác định vị cao

- Dễ dàng triển khai tự động hóa

Ưu điểm chính của hàn laser :

- Trong quá trình hàn laser, lượng nhiệt đầu vào có thể giảm đến mức yêu cầu tối thiểu và phạm vi biến đổi kim loại trong khu vực hiệu ứng nhiệt là nhỏ và biến dạng do dẫn nhiệt gây ra cũng rất nhỏ.

- Sau khi xác nhận các thông số hàn một kênh có độ dày tấm 32mm đủ điều kiện, điều này có thể giảm thời gian cần thiết để hàn tấm dày và thậm chí loại bỏ việc sử dụng kim loại phụ.

- Không cần điện cực, không lo nhiễm bẩn hoặc hư hỏng. Và bởi vì nó không thuộc về quá trình hàn tiếp xúc, nên có thể giảm thiểu sự mất mát và biến dạng của vật cố định.

- Chùm tia laze có thể dễ dàng hội tụ, căn chỉnh và dẫn hướng bằng dụng cụ quang học. Nó có thể được đặt ở mộtkhoảng cách thích hợp so với phôi và có thể được chuyển hướng giữa các máy công cụ hoặc chướng ngại vật xung quanh phôi. Các luật hàn khác bị giới hạn bởi các ràng buộc không gian trên.

- Phôi gia công có thể được đặt trong Không gian kín (được kiểm soát bởi môi trường chân không hoặc khí bên trong).

- Chùm tia laser có thể được tập trung vào một khu vực nhỏ và có thể được hàn với các bộ phận nhỏ và cách đềunhau.

- Nhiều loại vật liệu có thể hàn được và có thể được sử dụng để hàn các vật liệu không đồng nhất khác nhau. Dễ dàng hàn ở tốc độ cao và tự động, hoặc được điều khiển bằng kỹ thuật số hoặc máy tính.

- Khi hàn vật liệu mỏng hoặc dây có đường kính mỏng sẽ không dễ dàng như hàn hồ quang.

- Nó không bị ảnh hưởng bởi từ trường (hàn hồ quang và hàn chùm tia điện tử dễ bị ảnh hưởng), và có thể căn chỉnh chính xác các bộ phận hàn.

- Có thể hàn hai loại kim loại có đặc tính khác nhau, chẳng hạn như điện trở khác nhau.

- Nếu hàn đục lỗ, tỷ lệ chiều sâu mối hàn có thể đạt tới 10:1.

- Bạn có thể chuyển đổi thiết bị để chuyển chùm tia laser sang máy trạm đa năng.

Do các đặc tính trên của hàn laser, hàn laser được sử dụng rộng rãi trong lĩnh vực sản xuất xe dân dụng. Hàn laser là quy trình hàn chính trong sản xuất đường sắt và ô tô tốc độ cao.

Nhược điểm của hàn laser:

- Vị trí của các bộ phận hàn phải rất chính xác và phải nằm trong phạm vi tiêu cự của chùm tia laze.

- Khi hàn các chi tiết cần kẹp, phải đảm bảo vị trí cuối cùng của mối hàn thẳng hàng với điểm hàn sẽ bị tia laze tác động.

- Độ dày tối đa có thể hàn được giới hạn. Nó không phù hợp để hàn laser nếu độ dày thâm nhập vượt quá 19mm.

- Đặc tính hàn của các vật liệu có độ phản xạ cao và dẫn nhiệt cao như nhôm, đồng và hợp kim sẽ bị thay đổi bởi tia laser.

- Khi sử dụng hàn chùm tia laser năng lượng cao , bộ điều khiển plasma được sử dụng để loại bỏ khí ion hóa xung quanh bể nóng chảy để đảm bảo tái tạo kênh hàn.

- Hiệu suất chuyển hóa năng lượng quá thấp, thường dưới 10%.

- Mối hàn hóa rắn nhanh, có thể có lỗ khí và giòn.

- Đắt tiền. Đặc biệt, nhược điểm cuối cùng là thiết bị đắt tiền, hạn chế rất nhiều việc áp dụng công nghệ hàn laser.

3 – Khắc laser

Khắc laser hoạt động bằng chùm tia laser có mật độ năng lượng cực cao dưới sự điều khiển của máy tính, chiếu lên bề mặt sản phẩm cần khắc làm bề mặt sản phẩm nóng chảy hoặc bốc hơi tức thì, từ đó khắc lên bề mặt sản phẩm.

- Đặc điểm của khắc laser:

- Thiết kế đẹp

- Tốc độ cao và hiệu quả

- Chế độ không tiếp xúc

- Độ chính xác lặp lại cao

- Không cần phải định dạng

- Không ô nhiễm

- Dễ dàng đạt được in chuyến bay đồng bộ với dây chuyền sản xuất.

Nội dung có thể là số, chữ cái, chữ Hán, hình ảnh đồ họa, mã vạch, v.v. Khắc laser là phương pháp đánh dấu tiên tiến phổ biến nhất trên toàn cầu, rất phù hợp với sản xuất hiện đại (hiệu quả cao và tốc độ nhanh).

4 – Công nghệ tạo mẫu nhanh bằng laser

Tạo mẫu nhanh bằng laser là một thay đổi lớn trong công nghệ sản xuất hiện đại. Nó là một phần mở rộng của công nghệ laser trong các ứng dụng công nghiệp. Với sự tăng tốc của quá trình hội nhập thị trường toàn cầu, sự cạnh tranh trong ngành sản xuất rất khốc liệt và tốc độ phát triển của sản phẩm trở thành mâu thuẫn chính của cạnh tranh. Đồng thời, ngành sản xuất cần đáp ứng nhu cầu luôn thay đổi của người dùng, đồng thời cũng đòi hỏi công nghệ sản xuất phải linh hoạt hơn, có thể sản xuất hàng loạt nhỏ hoặc thậm chí sản xuất từng bộ phận mà không làm tăng giá thành sản phẩm.

Nhiệt độ cao do tia laser tạo ra được sử dụng để thiêu kết bột kim loại trong đồ họa 3D, sản xuất các bộ phận kim loại. Nguyên mẫu có thể được tạo trực tiếp từ mô hình rắn CAD 3D trong vài giờ hoặc hàng chục giờ. Tạo mẫu nhanh cung cấp một thực thể phong phú hơn, trực quan hơn so với thông tin được cung cấp bởi các bản vẽ và màn hình máy tính.

Đặc biệt là trong giai đoạn phát triển sản phẩm, việc xem xét các yếu tố khác nhau một cách toàn diện và sử dụng công nghệ tạo mẫu nhanh để cho phép phát triển thành công ngay lập tức. Do đó rút ngắn chu kỳ phát triển, nâng cao chất lượng sản phẩm, giảm chi phí và tránh rủi ro đầu tư. Kết hợp công nghệ tạo mẫu nhanh bằng laser với quy trình đúc chính xác hiện có tại xưởng đúc giúp cho xưởng đúc có khả năng sản xuất nhanh các loại khuôn sáp dùng để đúc chính xác với kích thước lớn và kết cấu phức tạp, sẽ giảm được rất nhiều chi phí gia công.

Việc phát triển và phát triển các sản phẩm mới tiết kiệm rất nhiều thời gian quý báu và giảm chi phí sản xuất. Hơn nữa, mức độ đúc chính xác của các cửa hàng đúc đã được cải thiện, để tạo nền tảng tốt cho việc hoàn thành xuất sắc các nhiệm vụ sản xuất đúc chính xác trong các sản phẩm tiếp theo. Chắc chắn rằng công nghệ tạo mẫu nhanh bằng laser trong tương lai sẽ được sử dụng rộng rãi hơn.

5 – Xử lý nhiệt bằng laser

Xử lý nhiệt bằng laser là một công nghệ xử lý nhiệt bề mặt. Đó là sử dụng tia laser để làm nóng bề mặt vật liệu kim loại để đạt được xử lý nhiệt bề mặt. Nó có thể được sử dụng cho các phương pháp xử lý biến đổi bề mặt kim loại như làm kim loại (hay còn gọi là làm nguội bề mặt, làm vô định hình bề mặt, làm nóng chảy lại và làm nguội bề mặt.), Hợp

kim hóa bề mặt và các biến đổi bề mặt khác. Một sự thay đổi về thành phần, tổ chức và hiệu suất bề mặt không đạt được bằng cách làm nguội bề mặt lớn. Sau khi xử lý bằng laser, độ cứng bề mặt của gang có thể đạt tới 60HRC, và thép carbon có hàm lượng carbon trung bình và carbon cao có thể đạt tới 70HRC. Do đó, nó có thể cải thiện khả năng chống mài mòn, chống mỏi, chống ăn mòn và chống oxy hóa, đồng thời kéo dài tuổi thọ.

Do công nghệ xử lý laser có nhiều ưu điểm, laser trong sản xuất công nghiệp cho thấy chi phí thấp, hiệu quả cao và tiềm năng ứng dụng rất lớn, khiến các nước công nghiệp lớn trên thế giới cạnh tranh với nhau. Công nghệ laser đang mở rộng trong các lĩnh vực ứng dụng mới và tốc độ phát triển thật đáng kinh ngạc. Trong lĩnh vực sản xuất lớn chính, chẳng hạn như ô tô, điện tử, máy móc, hàng không, thép và các ngành công nghiệp khác, một số quốc gia đã cơ bản hoàn thành việc chuyển đổi từ công nghệ xử lý truyền thống sang xử lý laser và bước vào kỷ nguyên “ánh sáng”.

Tags: 3d vina, hiệu chuẩn, hiệu chuẩn thiết bị, máy 0o 2d, máy 0o 3d, máy 0o cmm, sửa máy 0o 2d, sửa máy 0o 3d, sửa máy 0o cmm