5 công cụ quản lý chất lượng – 3D Vina

5 công cụ quản lý chất lượng đóng một vai trò vô cùng quan trọng, là yếu tố cấu thành hệ thống chất lượng trong suốt vòng đời sản phẩm để đạt được thành công trong sản xuất. Vậy 5 công cụ đó là gì? Vai trò của nó ra sao? Câu trả lời sẽ có ngay trong bài viết dưới đây.

5 công cụ trong quản lý chất lượng là gì?

Trong môi trường cạnh tranh cao của Ô tô / Sản xuất, các tổ chức bị thách thức với 3 mục tiêu đồng thời và quan trọng như nhau:

- Cung cấp các sản phẩm chất lượng cao đáp ứng hoặc vượt quá mong đợi của khách hàng

- Sản xuất khối lượng bền vững

- Giao hàng đúng giờ

Để thực hiện tốt cả 3 mục tiêu trên, tiêu chuẩn IATF 16949 của Hệ thống Quản lý Chất lượng (QMS) đã phát triển nhằm cung cấp hướng dẫn cho các ngành này. Các kỳ vọng cụ thể của IATF 16949 được hỗ trợ bởi 5 công cụ trong quản lý chất lượng. Khi được áp dụng đúng cách, 5 công cụ này sẽ là các phương pháp và kỹ thuật giá trị gia tăng giúp tổ chức có thể đạt được cả 3 mục tiêu.

Vậy 5 công cụ trong quản lý chất lượng là gì?

5 công cụ trong quản lý chất lượng được hiểu là 5 kỹ thuật và / hoặc phương pháp bổ sung hỗ trợ các kỳ vọng của IATF 16949. Các công cụ này được lập thành tài liệu riêng thông qua việc xuất bản năm sách hướng dẫn có sẵn thông qua Nhóm Hành động Công nghiệp Ô tô (AIAG). 5 công cụ trong quản lý chất lượng (5 công cụ cốt lõi chất lượng) được liệt kê theo thứ tự sử dụng khi thiết kế sản phẩm hoặc quy trình:

- APQP: Hoạch định Chất lượng Sản phẩm Nâng cao

- FMEA: Phân tích hiệu ứng và chế độ lỗi

- MSA: Phân tích hệ thống đo lường

- SPC: Kiểm soát quy trình thống kê

- PPAP: Quy trình phê duyệt bộ phận sản phẩm

Tìm hiểu về 5 công cụ cốt lõi chất lượng

Hoạch định Chất lượng Sản phẩm Nâng cao (APQP)

Hoạch định chất lượng sản phẩm nâng cao (APQP) thiết lập các sản phẩm và quy trình mới thành công trong việc đáp ứng các yêu cầu của khách hàng. APQP giúp xác định các hệ thống con chất lượng quan trọng từ quan điểm của khách hàng. PPAP là đầu ra của các quy trình và kỹ thuật APQP.

Dưới đây là 5 giai đoạn của APQP:

- Giai đoạn lập kế hoạch và xác định chương trình

- Giai đoạn xác minh thiết kế và phát triển sản phẩm

- Giai đoạn xác minh thiết kế và phát triển quy trình

- Giai đoạn sản phẩm, quy trình và phản hồi sản xuất

- Giai đoạn khởi động, đánh giá và hành động khắc phục.

Phân tích hiệu ứng và chế độ lỗi (FMEA)

Chế độ lỗi và phân tích ảnh hưởng (FMEA) đánh giá các rủi ro tiềm ẩn của sự cố hệ thống và đề xuất kế hoạch phát hiện, phòng ngừa và giảm thiểu rủi ro đối với các hiệu ứng lỗi có thể xác định được. Phương pháp này cung cấp thông tin chi tiết có giá trị để kiểm soát chất lượng tốt hơn và đáng tin cậy hơn. Các loại FMEA khác nhau tồn tại để đánh giá rủi ro trong các giai đoạn hoặc đầu vào khác nhau của quá trình sản xuất.

Phân tích hiệu ứng và chế độ thất bại trong thiết kế (DFMEA):

DFMEA được sử dụng để phát hiện các lỗi thiết kế tiềm ẩn của các bộ phận trước khi chúng có thể gây ảnh hưởng đáng kể đến người dùng cuối cùng của sản phẩm và doanh nghiệp phân phối sản phẩm. Một sai sót trong thiết kế chỉ ở một phần của tổng thể có thể gây ra hiệu ứng domino dẫn đến việc thu hồi sản phẩm trên diện rộng.

Phân tích ảnh hưởng của chế độ lỗi quy trình (PFMEA):

PFMEA được các nhà sản xuất sử dụng để phát hiện những hư hỏng tiềm ẩn bắt nguồn từ quá trình sản xuất một bộ phận vật lý. Mỗi bước của quy trình đều được phân tích cẩn thận để xác định mọi thứ có thể xảy ra sai sót.

Phân tích hệ thống đo lường (MSA)

Phân tích thống kê đo lường (MSA) là thực hành sử dụng các công cụ thống kê như máy đo R&R để xác định xem hệ thống đo lường có khả năng đo lường chính xác hay không. Mục đích của MSA là đảm bảo rằng một hệ thống đo lường được lựa chọn mang lại kết quả đáng tin cậy với độ lặp lại và khả năng tái lập.

Kiểm soát quy trình thống kê (SPC)

Kiểm soát quá trình bằng thống kê (SPC) là phương pháp thu thập các phép đo về quá trình sản xuất hoặc sản phẩm dưới dạng dữ liệu định hướng chất lượng có thể thực hiện được. Dữ liệu này được sử dụng để giám sát các cấp độ của quá trình kiểm soát và chất lượng sản xuất. SPC là một loại hệ thống phản hồi cho phép các tổ chức thực hiện chiến lược phòng ngừa để kiểm soát đầu ra chất lượng của quá trình sản xuất.

4 yếu tố của một hệ thống SPC là:

- Quá trình

- Thông tin hiệu suất

- Hành động trong quy trình

- Hành động trên đầu ra.

Quy trình phê duyệt bộ phận sản xuất (PPAP)

Quy trình Phê duyệt Bộ phận Sản xuất (PPAP) là một quy trình được tiêu chuẩn hóa trong ngành công nghiệp ô tô và hàng không vũ trụ, giúp các nhà sản xuất và nhà cung cấp giao tiếp và phê duyệt các thiết kế và quy trình sản xuất trước, trong và sau khi sản xuất. Đối với các yêu cầu phê duyệt quá trình sản xuất sản phẩm PPAP thường được phân biệt thông qua 5 cấp độ dưới đây:

- Cấp độ 1: Chỉ yêu cầu nộp bảo đảm một bộ phận (PSW) được gửi cho khách hàng

- Cấp độ 2: PSW với các mẫu một phần và dữ liệu hỗ trợ hạn chế

- Cấp độ 3: PSW với các mẫu bộ phận và dữ liệu hỗ trợ đầy đủ

- Cấp độ 4: PSW và các yêu cầu khác do khách hàng đề xuất

- Cấp độ 5: PSW với các mẫu bộ phận và dữ liệu hỗ trợ đầy đủ có sẵn để xem xét tại địa điểm sản xuất của nhà cung cấp.

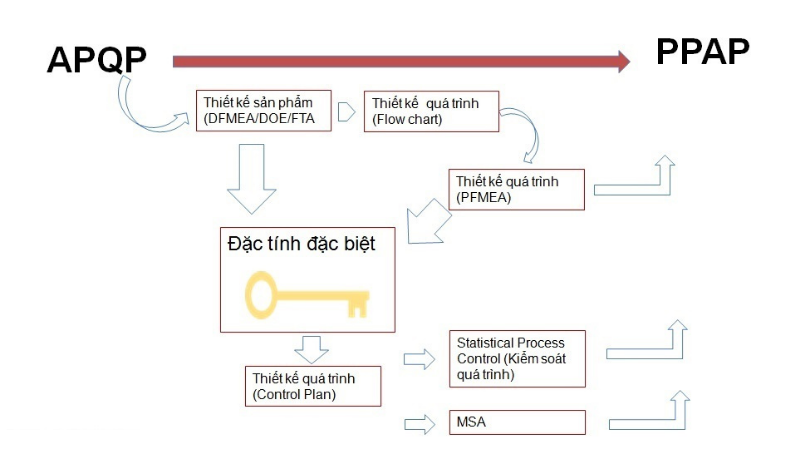

Trình tự áp dụng của 5 công cụ cốt lõi chất lượng

Trình tự áp dụng của 5 công cụ cốt lõi chất lượng được thể hiện ở sơ đồ dưới đây:

Như vậy, công cụ được sử dụng đầu tiên sẽ là APQP, kế tiếp là thiết kế sản phẩm, thiết kế quá trình (FMEA), sau đó đến SPC, MSA và cuối cùng là bộ hồ sơ PPAP.

Đối với IATF 16949 thì 5 công cụ cốt lõi sẽ được vận dụng vào từng giai đoạn theo lưu đồ trên. Ngoài ra, bạn phải luôn nhớ rằng, hệ thống quản lý chất lượng luôn được kiểm soát và cải tiến. Vì vậy, khi đi vào sản xuất hàng loạt (Mass Production), các công cụ này vẫn luôn được áp dụng.

Trên đây là những chia sẻ của 3D Vina về 5 công cụ trong quản lý chất lượng. Hy vọng sẽ mang đến cho bạn nhiều kiến thức bổ ích giúp hỗ trợ việc quản lý cũng như cải tiến hệ thống quản lý chất lượng của doanh nghiệp mình. Mọi thắc mắc cần giải đáp vui lòng liên hệ cho chúng tôi

Tags: 3d vina, 5 công cụ quản lý chất lượng – 3D Vina, ĐO LINH KIỆN CNC, đo linh kiện nhựa, hiệu chuẩn, hiệu chuẩn thiết bị, máy đo 2d, máy đo 2d basic 200, máy đo 2d basic 300, máy đo 2d basic 400, máy đo 2d basic 500, máy đo 2d he 682, máy đo 2d peak 300, máy đo 2d peak 400, máy đo 2d peak 500, máy đo 2d ultra, máy đo 2d ultra 300, máy đo 2d ultra 400, máy đo 2d ultra 500, máy đo 2d ultra 600, máy đo 3d, máy đo cmm, máy đo mữi cắt, máy đo nhanh Avant 100, sửa máy đo 2d, sửa máy đo 3d, sửa máy đo cmm